App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

-

Die Forumsregeln und Nutzungsbedingungen findet ihr in der Navbar unter Impressum !

Bitte unbedingt beachten!

Wie überall im Leben gibt es Spielregeln, so auch hier!

Die Datenschutzerklärung zum DSGVO findet ihr ebenfalls in der Navbar unter Datenschutzerklärung !

Hinweis nach DSGVO :

Es ist hier keinerlei Angabe erforderlich. Alle Angaben in diesem Bereich sind öffentlich sichtbar und werden freiwillig gemacht. Mit einem Eintrag in diesem Bereich erkenne ich dieses an, und bestätige die Datenschutzerklärung zur DSGVO für das Forum gelesen zu haben.

Danke

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

L10000 Mercedes - Langzeitprojekt in 1:8

- Ersteller mga_1500

- Erstellt am

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo liebe Mitstreiter

Hallo liebe Mitstreiterich habe wieder ein paar Neuigkeiten für euch!

Die Türgriffe wurden aus mehreren Teilen zusammengestellt. Der Griff als solches wurde aus 5mm Rundmaterial, welches in der Bohrmaschine „in Form gedreht“ wurde, gefertigt. Die Gewindestange wurde nebst einer kleinen Hülse an den Griff angelötet. Zuvor wurde in den Griff noch ein Sackloch gebohrt. So hatte ich mehr Lötfläche zur Verfügung und auch eine bessere Fixierung, was eine stabilere Lötnaht mit sich brachte.

Für die Befestigung der Griffe wurden an den Türen 3mm Löcher gebohrt. Auf der Innenseite wurden Hülsen aufgelötet. Diese wurden zuerst etwas länger belassen, da sie so besser zu verarbeiten waren.

So sollte das im Späteren dann mal aussehen.

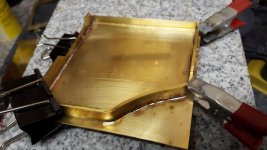

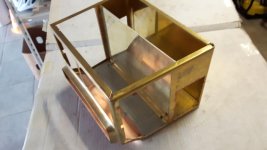

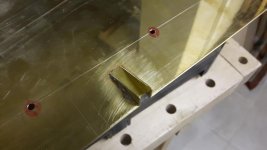

Nach den Griffen kamen der Schließmechanismus und die Vorbereitungen für die Befestigung des Türbelags dran. In den nachfolgenden Bildern kann man die angelöteten und nach Fahrzeug-Innen abstehenden Messing-Stücke erkennen. Bis dato sind noch keine Montagelöcher zu sehen, da diese erst nach Fertigstellung der Türbeläge gebohrt werden sollen. Die Riegel der Türgriffe wurden aus einem 1mm dicken Messingblech angefertigt. Zur Befestigung auf der Gewindestange wurde der Riegel zuerst mit einer Mutter festgeschraubt. Die Position der Mutter wurde am Riegel markiert. Im Nachgang wurde dann die Mutter am Riegel wieder korrekt ausgerichtet / positioniert und dann weich zusammengelötet. Somit konnte ich sicherstellen, dass der Verbund der Teile im Nachgang nicht zu viel Spiel hat. Zum Feststellen der Position des Riegels wurde zusätzlich eine Hutmutter als Kontermutter verwendet.

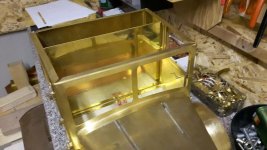

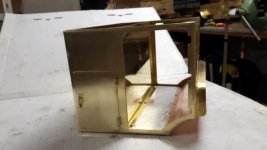

Nachdem das benötigte Material für die Befestigung der Scharniere an der Kabine dann endlich auch da war, konnte es auch weitergehen. Ich hatte hier vor jedes Scharnier an einen Messing-Klotz mit dem Querschnitt von 5x10mm zu befestigen. Dieser Klotz sollte zuvor an der Kabine festgelötet werden. Aufgrund der etwas „unförmigen“ Geometrie an der Kabine im Bereich des untersten Scharniers wurde dieser Plan allerdings leicht abgeändert. Ich beschloss den Klotz länger zu lassen, damit das mittlere und untere Scharnier zumindest schon einmal „in einer Flucht“ waren. Hier im Bild ist das vermutlich besser zu erkennen. Nach dem Erstellen der Einzelteile wurden diese auch gleich an der Kabine festgelötet. Zuerst mal die Ansicht von innen. Im Nachgang dann von außen.

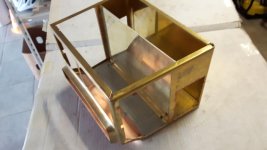

In diesem Zustand musste ich leider feststellen, dass die Türöffnung an der Kabine noch um 2mm zu kurz war. Dieses kleine Problem konnte allerdings mit „ein bisschen feilen“ behoben werden. An den Türen selbst ging es danach auch weiter, denn es waren noch Tür-Beläge zu fertigen. Dieser sollte aus 0,8mm Messing und einem umlaufenden Rahmen entstehen. Fürs erste war der Rahmen zu biegen. Dies erfolgte von Hand aus einem Messing Flachmaterial 2x10mm. Im Bereich der Scharniere und dem Schließer bekam der Rahmen Aussparungen. Zur Befestigung des Tür-Belages an der Tür dienen späteren zwei Senkschrauben, hier sind schon mal, rot eingekreist, die Löcher zu sehen.

Im Zusammenspiel mit der Tür ergab sich folgender Zwischenstand. Hier sind auch die beiden Befestigungsschrauben zu sehen.

Im Weiteren wurde nun ein oben abgekantetes Messingblech grob zugeschnitten und mit dem Rahmen verlötet.

Anschließend wurde zur besseren Führung der Scheibe ein kleines U-Profil eingearbeitet.

Danach der Zusammenbau an der Außenkontur beschnitten und die Oberfläche noch etwas geschliffen.

Soweit mal für heute. Viel Spaß beim Lesen und bis zum nächsten mal!

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Reiner,

super gelöst und sehr gut beschrieben.

Türen selber machen ist ja auch nicht so ganz ohne, das hier dürfte aber eine sehr gute Anleitung sein zum Nachbau.

Und es wirkt perfekt

super gelöst und sehr gut beschrieben.

Türen selber machen ist ja auch nicht so ganz ohne, das hier dürfte aber eine sehr gute Anleitung sein zum Nachbau.

Und es wirkt perfekt

gismow

Active member

- Registriert

- 03.03.2012

- Beiträge

- 2.203

Moin Reiner,

ich freue mich immer wenn dein Thread in der Liste der Änderungen auftaucht, denn dann ist die Chance groß wieder ganz großes Kino zu sehen. Und ich muss sagen, ich werde von dir nie enttäuscht...

Ich bin mal wieder schwer begeistert.

ich freue mich immer wenn dein Thread in der Liste der Änderungen auftaucht, denn dann ist die Chance groß wieder ganz großes Kino zu sehen. Und ich muss sagen, ich werde von dir nie enttäuscht...

Ich bin mal wieder schwer begeistert.

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo Modellbaufreunde

Es gibt mal wieder ein paar neu entstandene Details, welche ich gerne mit euch teilen möchte.

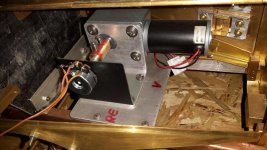

Bei den Türen war es nun an der Zeit die Kinematik bzw. die beweglichen Teile zu fertigen. Begonnen wurde mit der Handkurbel. Als Drehachse kam ein M3 Gewindestab zum Einsatz. Dieser wurde in die Kurbel eingeschraubt und zusammen mit der darüber geschobenen Messinghülse verlötet. Am anderen Ende der Kurbel wurde ein Messingnagel eingelötet.

So sah es dann von außen betrachtet aus.

Die innenliegende Befestigung der Kurbel erfolgte mittels einer M3 Stoppmutter. Damit konnte das „Spiel“ der Kurbel schön eingestellt werden. Weiterhin wurden in diesem Zusammenhang auch ein Stopper im U-Profil und eine Draht-Öse eingelötet. Der Stopper dient als oberer Anschlag für die Scheibe, die Öse dient zur Befestigung der Schnur!

Die Wirkweise der Kurbel ist im nachfolgenden Bild zu erkennen. Die Schnur wurde zum einen an der Öse und zum anderen mittels einer „Mutter mit angelöteter Scheibe“ an der Kurbel befestigt.

Die Funktion kann im kurzen Video hier verfolgt werden.

Nach diesem Akt konnte ich es mir nicht nehmen lassen, das gesamte Umfeld noch einmal zusammenzuschrauben. Ich wollte unbedingt wissen ob die Türen auch wirklich komplett aufgemacht werden können, wenn alle Teile befestigt sind. Hier der Beweis.

Die Kotflügel wurden, wie man hier sieht, auch schon etwas weiterbearbeitet. Zum einen waren die Flansche erstellt bzw. das überschüssige Material mittels der Laubsäge entfernt worden. Hier ein Zwischenstand des inneren Flansches. Der äußere war zu diesem Zeitpunkt ebenfalls schon auf die richtige Länge gebracht worden.

Im Nachgang wurde auch der runde Übergang im vorderen Bereich vollendet. Was im nachfolgenden Bild nicht ersichtlich ist, mir allerdings einiges an Kopfzerbrechen bescherte, war die Tatsache, dass beim Bearbeiten der Flansche ein Teil der Lötnähte wieder aufbrach. Dies konnte ich nur durch vorsichtiges Nachlöten mit dickerem Zinn wieder richten. In diesem Zusammenhang wurden dann auch die restlichen, nicht gebrochenen Bereiche, mittel Zinn stabilisiert. Nachdem dann alles noch etwas geschliffen war, wurden die Kotflügel wieder am Vorbau befestigt. Hier ein paar Bilder vom Zustand im gesamten.

Soweit mal wieder für heute. Viel Spaß beim schauen und kommentieren.

Bis bald mal wieder.

Es gibt mal wieder ein paar neu entstandene Details, welche ich gerne mit euch teilen möchte.

Bei den Türen war es nun an der Zeit die Kinematik bzw. die beweglichen Teile zu fertigen. Begonnen wurde mit der Handkurbel. Als Drehachse kam ein M3 Gewindestab zum Einsatz. Dieser wurde in die Kurbel eingeschraubt und zusammen mit der darüber geschobenen Messinghülse verlötet. Am anderen Ende der Kurbel wurde ein Messingnagel eingelötet.

So sah es dann von außen betrachtet aus.

Die innenliegende Befestigung der Kurbel erfolgte mittels einer M3 Stoppmutter. Damit konnte das „Spiel“ der Kurbel schön eingestellt werden. Weiterhin wurden in diesem Zusammenhang auch ein Stopper im U-Profil und eine Draht-Öse eingelötet. Der Stopper dient als oberer Anschlag für die Scheibe, die Öse dient zur Befestigung der Schnur!

Die Wirkweise der Kurbel ist im nachfolgenden Bild zu erkennen. Die Schnur wurde zum einen an der Öse und zum anderen mittels einer „Mutter mit angelöteter Scheibe“ an der Kurbel befestigt.

Die Funktion kann im kurzen Video hier verfolgt werden.

Nach diesem Akt konnte ich es mir nicht nehmen lassen, das gesamte Umfeld noch einmal zusammenzuschrauben. Ich wollte unbedingt wissen ob die Türen auch wirklich komplett aufgemacht werden können, wenn alle Teile befestigt sind. Hier der Beweis.

Die Kotflügel wurden, wie man hier sieht, auch schon etwas weiterbearbeitet. Zum einen waren die Flansche erstellt bzw. das überschüssige Material mittels der Laubsäge entfernt worden. Hier ein Zwischenstand des inneren Flansches. Der äußere war zu diesem Zeitpunkt ebenfalls schon auf die richtige Länge gebracht worden.

Im Nachgang wurde auch der runde Übergang im vorderen Bereich vollendet. Was im nachfolgenden Bild nicht ersichtlich ist, mir allerdings einiges an Kopfzerbrechen bescherte, war die Tatsache, dass beim Bearbeiten der Flansche ein Teil der Lötnähte wieder aufbrach. Dies konnte ich nur durch vorsichtiges Nachlöten mit dickerem Zinn wieder richten. In diesem Zusammenhang wurden dann auch die restlichen, nicht gebrochenen Bereiche, mittel Zinn stabilisiert. Nachdem dann alles noch etwas geschliffen war, wurden die Kotflügel wieder am Vorbau befestigt. Hier ein paar Bilder vom Zustand im gesamten.

Soweit mal wieder für heute. Viel Spaß beim schauen und kommentieren.

Bis bald mal wieder.

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Reiner

wie immer: einzigartig gut

Den kleineren Bruder des L10000, den L6500, hatte ich auch mal auf der Wunschliste. Die komplizierte Form der vorderen Kotflügel ließ mich dann davon Abstand nehmen. Umso mehr bin ich fasziniert, wie super du das hinbekommen hast.

wie immer: einzigartig gut

Den kleineren Bruder des L10000, den L6500, hatte ich auch mal auf der Wunschliste. Die komplizierte Form der vorderen Kotflügel ließ mich dann davon Abstand nehmen. Umso mehr bin ich fasziniert, wie super du das hinbekommen hast.

- Registriert

- 12.11.2009

- Beiträge

- 3.532

Servus Reiner,

das ist schon ein Mords Gerät. Und die Idee mit den Seitenfenster, einfach nur

Die schöne Messingarbeit ist fast zu schade zum Lackieren.

Die schöne Messingarbeit ist fast zu schade zum Lackieren.

Horst

das ist schon ein Mords Gerät. Und die Idee mit den Seitenfenster, einfach nur

Die schöne Messingarbeit ist fast zu schade zum Lackieren.

Die schöne Messingarbeit ist fast zu schade zum Lackieren.

Horst

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallihallo zusammen

Vielen Dank an alle für die sehr positiven Rückmeldungen.

Ich habe noch ein bisschen was vorbereitet.

Da mein Lötequipment sowieso gerade stark frequentiert war, bot es sich an, den Rahmen im hinteren Bereich ebenfalls fertigzustellen. Es war noch notwendig die inneren Schalen mit den äußeren zu verbinden. Um hier etwas einfacher löten zu können, wurden jeweils beide Teile zuvor schon im Kontaktbereich mit Verzinnungspaste verzinnt. Somit war schon vor dem eigentlichen Löten zumindest eine kleine Zinnschicht im Lötspalt vorhanden. Die Achsen wurden zuerst ausgebaut und die Schalen vorsichtig zusammengespannt. Hier im Bild die bereits vollendete Aktion. Glücklicherweise konnte ich es erreichen, dass sich aufgrund der doch recht großen Hitzeeinwirkung nichts verzogen hatte. Die Stabilität dieses Rahmens ist für meine Anforderungen absolut ausreichend.

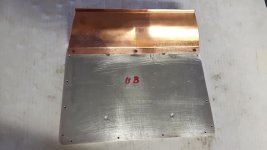

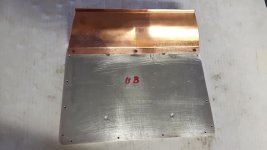

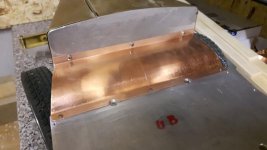

Nachdem nun der Bereich Kotflügel samt dem Rahmen soweit fertig war wurde im Inneren der Kabine weitergearbeitet. Es musste noch ein Blech zum Verschließen des Fußraum-Bereiches gefertigt werden. Nachdem in zusammengebautem Zustand die Maße abgenommen und auf ein Kupferblech übertragen worden waren, musste dieses nur noch ausgeschnitten und in Form gebracht werden. Die ersten Anpassungen dieses Füllbleches galten dem Boden der Kabine. Es wurden 3 Löcher definiert und eingebracht.

Um die Schraubenköpfe der Senkschrauben einigermaßen bündig mit dem Blech zu bekommen wurden die Löcher in der Bodenplatte gesenkt und im Blech eine kleine Fase angebracht.

Auch mussten die beiden Befestigungsschrauben der Bodenplatte zum Rahmen wieder freigelegt werden. Ebenso wurden zur Stirnwand hin 3 Löcher definiert und eingebracht. Dort kamen allerdings keine Senkschrauben zum Einsatz. Hier der eingebaute Blechstreifen nach der Fertigstellung.

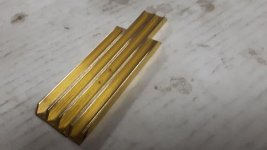

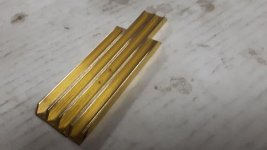

Weiter ging es mit den Griffen, welche an der Motorhaube und den hinteren Türen zu positionieren waren. Um nun 6 gleiche Teile aus 2mm Messingdraht fertigen zu können hatte ich mir eine kleine Biegevorrichtung ausgedacht.

Es mussten lediglich ein paar Löcher und Rundmaterialien gefertigt werden. Die Vorgehensweise beim Biegen der Teile war wie folgt beschrieben. Die beiden linken Rundmaterialien verblieben immer in der Vorrichtung. Der Messingdraht wurde links außen befestigt. Die erste Biegung nach oben erfolgte als erster Fertigungsschritt. Nach erreichen der 90° wurden die beiden nächsten Stifte eingesteckt. Danach erfolgte die zweite und dritte Biegung des Drahtes. Zum Schluss kam der Bohrer in sein Loch und die letzte Biegung konnte gemacht werden. So sahen die Griffe danach aus.

Letztendlich musste nur noch die Länge an beiden Seiten mittels der Säge angepasst und die Befestigungsstellen plattgedrückt werden.

In diesem Zustand sollte es möglich sein die Griffe auf der Motorhaube und an den hinteren Türen festzulöten.

Soweit mal für den Moment!

PS:

Ich habe Hoffnung, dass es nun wieder mehr Informationen zu diesem Projekt geben wird. Ich durfte zwischendurch mit meinem Youngster eine Tamiya Unimog 425 aufbauen. Das hat auch Spaß gemacht!!! Da der nun aber fertig montiert und lackiert ist, kann der Bube alleine weitermachen, zumindest mal "FAHREN"!!! cool

cool

Vielen Dank an alle für die sehr positiven Rückmeldungen.

Ich habe noch ein bisschen was vorbereitet.

Da mein Lötequipment sowieso gerade stark frequentiert war, bot es sich an, den Rahmen im hinteren Bereich ebenfalls fertigzustellen. Es war noch notwendig die inneren Schalen mit den äußeren zu verbinden. Um hier etwas einfacher löten zu können, wurden jeweils beide Teile zuvor schon im Kontaktbereich mit Verzinnungspaste verzinnt. Somit war schon vor dem eigentlichen Löten zumindest eine kleine Zinnschicht im Lötspalt vorhanden. Die Achsen wurden zuerst ausgebaut und die Schalen vorsichtig zusammengespannt. Hier im Bild die bereits vollendete Aktion. Glücklicherweise konnte ich es erreichen, dass sich aufgrund der doch recht großen Hitzeeinwirkung nichts verzogen hatte. Die Stabilität dieses Rahmens ist für meine Anforderungen absolut ausreichend.

Nachdem nun der Bereich Kotflügel samt dem Rahmen soweit fertig war wurde im Inneren der Kabine weitergearbeitet. Es musste noch ein Blech zum Verschließen des Fußraum-Bereiches gefertigt werden. Nachdem in zusammengebautem Zustand die Maße abgenommen und auf ein Kupferblech übertragen worden waren, musste dieses nur noch ausgeschnitten und in Form gebracht werden. Die ersten Anpassungen dieses Füllbleches galten dem Boden der Kabine. Es wurden 3 Löcher definiert und eingebracht.

Um die Schraubenköpfe der Senkschrauben einigermaßen bündig mit dem Blech zu bekommen wurden die Löcher in der Bodenplatte gesenkt und im Blech eine kleine Fase angebracht.

Auch mussten die beiden Befestigungsschrauben der Bodenplatte zum Rahmen wieder freigelegt werden. Ebenso wurden zur Stirnwand hin 3 Löcher definiert und eingebracht. Dort kamen allerdings keine Senkschrauben zum Einsatz. Hier der eingebaute Blechstreifen nach der Fertigstellung.

Weiter ging es mit den Griffen, welche an der Motorhaube und den hinteren Türen zu positionieren waren. Um nun 6 gleiche Teile aus 2mm Messingdraht fertigen zu können hatte ich mir eine kleine Biegevorrichtung ausgedacht.

Es mussten lediglich ein paar Löcher und Rundmaterialien gefertigt werden. Die Vorgehensweise beim Biegen der Teile war wie folgt beschrieben. Die beiden linken Rundmaterialien verblieben immer in der Vorrichtung. Der Messingdraht wurde links außen befestigt. Die erste Biegung nach oben erfolgte als erster Fertigungsschritt. Nach erreichen der 90° wurden die beiden nächsten Stifte eingesteckt. Danach erfolgte die zweite und dritte Biegung des Drahtes. Zum Schluss kam der Bohrer in sein Loch und die letzte Biegung konnte gemacht werden. So sahen die Griffe danach aus.

Letztendlich musste nur noch die Länge an beiden Seiten mittels der Säge angepasst und die Befestigungsstellen plattgedrückt werden.

In diesem Zustand sollte es möglich sein die Griffe auf der Motorhaube und an den hinteren Türen festzulöten.

Soweit mal für den Moment!

PS:

Ich habe Hoffnung, dass es nun wieder mehr Informationen zu diesem Projekt geben wird. Ich durfte zwischendurch mit meinem Youngster eine Tamiya Unimog 425 aufbauen. Das hat auch Spaß gemacht!!! Da der nun aber fertig montiert und lackiert ist, kann der Bube alleine weitermachen, zumindest mal "FAHREN"!!!

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Reiner,

man kann es nicht oft genug wiederholen: Das hier ist perfekter Modellbau.

Falls jemand durch Zufall in irgendeiner versteckten Scheune ein paar alte Eisenträger und Teile finden sollte, und das auf ein Fragment eines L10000 schließen lassen sollte, dann kann er ja bei dir nachsehen, wie man das Teil wieder aufbaut.

man kann es nicht oft genug wiederholen: Das hier ist perfekter Modellbau.

Falls jemand durch Zufall in irgendeiner versteckten Scheune ein paar alte Eisenträger und Teile finden sollte, und das auf ein Fragment eines L10000 schließen lassen sollte, dann kann er ja bei dir nachsehen, wie man das Teil wieder aufbaut.

Maytruck †

langjähriger Moderator unseres Forum

- Registriert

- 08.01.2007

- Beiträge

- 6.848

Moin Moin

Ein absolut traumhaftes Modell ! Da hat doch sich Mercdes mittlerweile angefragt

! Da hat doch sich Mercdes mittlerweile angefragt  ! Bin manchmal erstaunt , was da manchmal für Werkzeug gebaut werden muss , um ein Teil sauber herzustellen

! Bin manchmal erstaunt , was da manchmal für Werkzeug gebaut werden muss , um ein Teil sauber herzustellen  , Michael

, Michael

Ein absolut traumhaftes Modell

! Da hat doch sich Mercdes mittlerweile angefragt

! Da hat doch sich Mercdes mittlerweile angefragt  ! Bin manchmal erstaunt , was da manchmal für Werkzeug gebaut werden muss , um ein Teil sauber herzustellen

! Bin manchmal erstaunt , was da manchmal für Werkzeug gebaut werden muss , um ein Teil sauber herzustellen  , Michael

, Michaelmga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo zurück

DANKE für die positiven Rückmeldungen.

@ Wolfgang / Stefan:

Ich habe mir schon des Öfteren die Frage gestellt, ob es tatsächlich irgendwo auf der Welt noch Fragmente eines L10000 geben kann?!

@ Michael:

Eines habe ich mittlerweile schon gelernt: Wenn es einigermaßen "baugleich" aussehen soll, kommt man an einem geeigneten "Hilfsmittel" nicht vorbei. Leider ist das nicht für alle Teile möglich. (Aktuell bin ich in der Fertigung der Scharnierelemente der Ladefläche. Wer das Original bzw. meine Vorlage kennt, der kann sich ausrechnen, wie viele baugleiche Teile dafür zu fertigen sind

)

)

Und NEIN, Mercedes hat noch nicht angefragt.... fies

fies

Heute habe ich nur eine Kleinigkeit für euch.

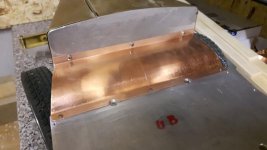

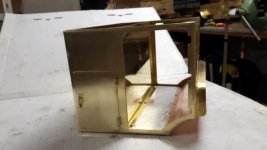

Nach dem kleinen „Zwischendurchprojekt“ mit den Griffen wurde nun an der Fahrerkabine weitergearbeitet. Zur Abtrennung selbiger war eine Trennwand notwendig. Hinter dieser soll dann die komplette Elektronik einschließlich dem Akku Platz finden. Hierfür musste beim Flaschner meines Vertrauens wieder ein Blech zurechtgeschnitten und abgekantet werden.

Zur Befestigung wurden im unteren Flansch 3 Löcher gebohrt. Nach dem übertragen der Löcher auf die Bodenplatte konnten dort auch die notwendigen M3-Gewinde eingebracht und die Trennwand befestigt werden.

Nun, nachdem die Kabine durch die Trennwand etwas stabiler war, konnte an den Ausschnitten der hinteren Türen weitergearbeitet werden. Davon gibt es allerdings noch keine Bilder. diese folgen, wenn die Ausschnitte fertig sind!

Bis bald mal wieder.

DANKE für die positiven Rückmeldungen.

@ Wolfgang / Stefan:

Ich habe mir schon des Öfteren die Frage gestellt, ob es tatsächlich irgendwo auf der Welt noch Fragmente eines L10000 geben kann?!

@ Michael:

Eines habe ich mittlerweile schon gelernt: Wenn es einigermaßen "baugleich" aussehen soll, kommt man an einem geeigneten "Hilfsmittel" nicht vorbei. Leider ist das nicht für alle Teile möglich. (Aktuell bin ich in der Fertigung der Scharnierelemente der Ladefläche. Wer das Original bzw. meine Vorlage kennt, der kann sich ausrechnen, wie viele baugleiche Teile dafür zu fertigen sind

Und NEIN, Mercedes hat noch nicht angefragt....

Heute habe ich nur eine Kleinigkeit für euch.

Nach dem kleinen „Zwischendurchprojekt“ mit den Griffen wurde nun an der Fahrerkabine weitergearbeitet. Zur Abtrennung selbiger war eine Trennwand notwendig. Hinter dieser soll dann die komplette Elektronik einschließlich dem Akku Platz finden. Hierfür musste beim Flaschner meines Vertrauens wieder ein Blech zurechtgeschnitten und abgekantet werden.

Zur Befestigung wurden im unteren Flansch 3 Löcher gebohrt. Nach dem übertragen der Löcher auf die Bodenplatte konnten dort auch die notwendigen M3-Gewinde eingebracht und die Trennwand befestigt werden.

Nun, nachdem die Kabine durch die Trennwand etwas stabiler war, konnte an den Ausschnitten der hinteren Türen weitergearbeitet werden. Davon gibt es allerdings noch keine Bilder. diese folgen, wenn die Ausschnitte fertig sind!

Bis bald mal wieder.

Jettaheizer

VIP Unterstützt modelltruck.net 2021

- Registriert

- 21.10.2016

- Beiträge

- 1.191

Hallo Reiner,

ist bei dir alles okay? So lange schon keine Meldung mehr, da fängt man an, sich Sorgen zu machen...

Gruß,

Franz

ist bei dir alles okay? So lange schon keine Meldung mehr, da fängt man an, sich Sorgen zu machen...

Gruß,

Franz

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo Franz, und die anderen Interessierten

Es ist alles gut bei mir

Leider nicht ganz so viel Zeit dafür aber soooooooo viel Kälte in der Garagen-Werkstatt

Allerdings wird es wohl bald wieder mal ein kleines Update zur Pritsche geben...

Bis dahin bitte noch ein bisschen Geduld.

Es ist alles gut bei mir

Leider nicht ganz so viel Zeit dafür aber soooooooo viel Kälte in der Garagen-Werkstatt

Allerdings wird es wohl bald wieder mal ein kleines Update zur Pritsche geben...

Bis dahin bitte noch ein bisschen Geduld.

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo zusammen,

ich hatte ja heut schon die weiteren Schritte an der Pritsche angekündigt. Mir ist eben aufgefallen, dass es ja noch einiges anderes gab, welches noch nicht vorgestellt wurde.

Deshalb nun der Reihe nach!

Als nächstes kamen die hinteren Türen an die Reihe. diese wurden mit der Stichsäge ausgesägt.

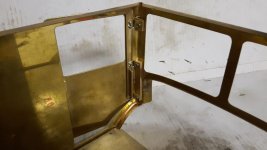

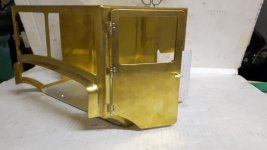

Nach ein bisschen Feil- und Schleif-Arbeiten sah die Kabine dann so aus.

Weiter ging es mit den Türen für den Staubereich. An diese wurden zuerst die schon vor langem gefertigten Scharniere angelötet. Davor wurden aber, an den Türen selbst, je 2 kleine Ausklinkungen gemacht. Somit konnte ich erreichen, dass die Türen nicht zu weit nach hinten wandern würden bzw. noch genügend Platz bleibt zwischen Fahrertür und der Türen für die Stauklappe. Im Bild sind links die Innenansicht und rechts die Außenansicht zu erkennen.

Das Einbauen der kleinen Türen war auch schnell erledigt. Lediglich die Laschen der Scharniere mussten etwas gekürzt werden. Nach dem sie mit ein paar Zwingen fixiert waren, konnten sie dann relativ einfach an der Kabine festgelötet werden. Hier nun das Gesamtergebnis mit den schon bereits angebrachten Griffen.

Da diese Türen keinen konventionellen Türgriff mit „Schließer“ haben, muss hier noch ein „Zuhalte-Mechanismus“ gefunden und eingebaut werden.

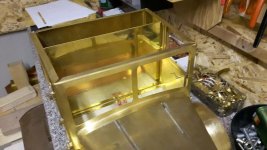

Nun die schon angekündigten Aktivitäten zur Ladefläche.

Zu Beginn waren die Kleinteile dran. Es wurden nach und nach die Rungen und Scharnierteile für die Bordwände erstellt. Zur Verfügung standen bereits vorgefertigt gekaufte Halbzeuge aus Messing mit den unterschiedlichsten Abmessungen. Als erstes wurden die Verstärkungen für die vordere, querverlaufende Bordwand erstellt. Diese werden dann später mit der vordersten Querverstärkung, welche unter der Ladefläche verbaut wird, verschraubt.

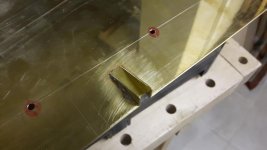

Danach folgten in einer Art „Kleinserienproduktion“ die Scharnierteile für die Bordwände, welche am Boden der Ladefläche montiert bzw. verlötet werden sollen. Hier nun zuerst ein Zwischenstand. Folgend dann das fertige Bauteil.

Davon galt es nun 21 Stück herzustellen. Darauf folgend wurden die passenden Gegenstücke erstellt. Diese wurden ebenfalls aus Messing U-Profil gefertigt. Nach dem Zusägen und fertigstellen der Länge und dem Feilen einer kleinen Kerbe an der einen Seite wurde das Rohr angelötet.

Um beim Löten im rechten Winkel zu bleiben, wurde alles auf eine Granit-Platte gelegt und fixiert.

Nach dem Löten wurde das Rohr abgesägt und die Sägestellen mit der Feile geebnet.

Nach dem am oberen Ende eine 45°-Schräge angebracht war wurden alle Teile noch entgratet. Danach waren auch diese Teile fertig. Im Folgenden wurden jeweils die beiden Teile miteinander verschraubt. Dabei war darauf zu achten, dass die beiden Teile im aufgestellten Zustand rechtwinklig zueinander standen und die Schraubverbindung nicht zu fest war. Zum Einsatz kamen dabei M2-Schrauben und Stopp-Muttern. Hier mal ein paar Detail-Bilder der Bordwandscharniere.

Folgend auf diese „Massenproduktion“ an gleichen Teilen wurden die beiden seitlichen Mittelrungen erstellt. Diese setzen sich aus insgesamt drei Teilen zusammen. Im nächsten Bild ist rechts ist der „Schuh“ zu sehen, welcher als Verstärkung von unten an die Grundplatte angelötet wird. Mittig die eigentliche Runge zu erkennen, links der Gesamtverbund der Teile.

Als nächstes standen die Querstreben der Ladefläche zur Anfertigung an. Diese wurden aus 6mm dickem Alu-Flachmaterial hergestellt. Zuerst wurde für alle Teile die Länge fertiggestellt und die Kontur angerissen. Die Befestigungslöcher zur Grundplatte hin und zu den noch fehlenden Längsrahmen wurden gebohrt und mit den notwendigen Gewinden versehen. Von den langen Trägern, die auch aus Aluminium hergestellt wurden, gibt es noch keine Bilder. Die Teile sind auch nicht wirklich spektakulär.

Nachfolgend wurden die sieben Teile ausgesägt und zurechtgefeilt. Die Geometrie der verschiedenen Teile ist leicht unterschiedlich. Die vorderen beiden wurden zuerst fertiggestellt. Hier die Details.

Die restlichen 5 Teile wurden zuerst einzeln ausgesägt. Danach mit Zwingen zusammengespannt um dann alle gleichzeitig mit der Feile bearbeiten zu können. Hier Bilder von Zwischenständen zur Verdeutlichung.

Nachdem dann auch der Zwischenbereich fertiggestellt war, wurden die Teile entgratet und die Oberfläche final bearbeitet.

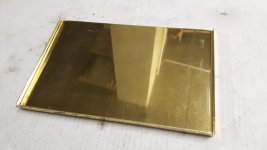

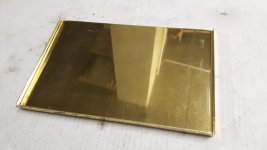

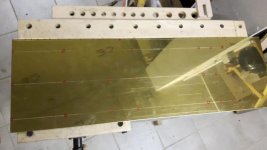

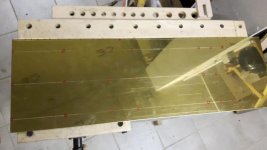

Als Grundplatte für die Ladefläche kam ein 1mm dickes Messingblech zu Einsatz. Dieses wurde zuerst mit den notwendigen Anrissen für die Befestigungslöcher zum Pritschen-Unterbau und der Positionen für die Scharniere versehen. Anschließend wurde es auf Maß geschnitten und die notwendigen Löcher gebohrt.

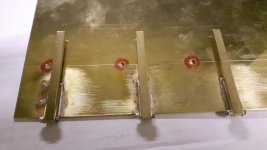

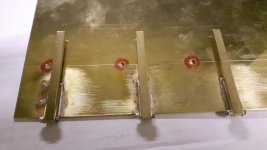

Nach dem Zuschnitt wurde begonnen, die Rungen-Verstärkungen und die Bordwand-Scharniere an die Grundplatte anzulöten.

Nachdem dann alle fertiggestellten Scharniere angelötet waren, wurde an der vorderen und feststehenden Bordwand die senkrechten U-Profile befestigt. Dies erfolgte mittels M2 Sechskantschrauben.

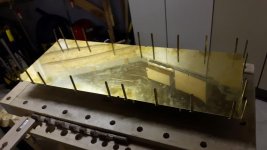

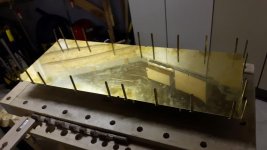

Der komplette Ladeflächenaufbau wurde im Nachgang zusammengeschraubt. Hier ist nun der komplette Unterbau mit den Längs- und Quer-Rahmen-Verstärkung zu sehen.

Nachdem diese Teile verschraubt waren, konnte mit der vorderen Bordwand begonnen werden. Zuerst wurde ein 0,5mm dickes Messingblech auf die richtige Größe zugeschnitten. Der restliche Aufbau war ein umlaufend aufgelötetes U-Profil aus Messing. Nachträglich wurden die Holzleisten zurechtgeschnitten und in der Dicke angepasst. Hier nun ein paar Bilder zum Ablauf bzw. zum Aufbau der Bordwände.

Der U-Profilrahmen wurde vorsorglich nur seitlich und oben angelötet. Somit konnten die Holzleisten, nach der Bearbeitung, von unten eingeschoben werden.

Soweit nun mal für heute! Ist ja doch ne ganze Menge zusammengekommen!!!

Euch nun viel Spaß beim Lesen und kommentieren. Schönen Abend noch und bis die Tage.

ich hatte ja heut schon die weiteren Schritte an der Pritsche angekündigt. Mir ist eben aufgefallen, dass es ja noch einiges anderes gab, welches noch nicht vorgestellt wurde.

Deshalb nun der Reihe nach!

Als nächstes kamen die hinteren Türen an die Reihe. diese wurden mit der Stichsäge ausgesägt.

Nach ein bisschen Feil- und Schleif-Arbeiten sah die Kabine dann so aus.

Weiter ging es mit den Türen für den Staubereich. An diese wurden zuerst die schon vor langem gefertigten Scharniere angelötet. Davor wurden aber, an den Türen selbst, je 2 kleine Ausklinkungen gemacht. Somit konnte ich erreichen, dass die Türen nicht zu weit nach hinten wandern würden bzw. noch genügend Platz bleibt zwischen Fahrertür und der Türen für die Stauklappe. Im Bild sind links die Innenansicht und rechts die Außenansicht zu erkennen.

Das Einbauen der kleinen Türen war auch schnell erledigt. Lediglich die Laschen der Scharniere mussten etwas gekürzt werden. Nach dem sie mit ein paar Zwingen fixiert waren, konnten sie dann relativ einfach an der Kabine festgelötet werden. Hier nun das Gesamtergebnis mit den schon bereits angebrachten Griffen.

Da diese Türen keinen konventionellen Türgriff mit „Schließer“ haben, muss hier noch ein „Zuhalte-Mechanismus“ gefunden und eingebaut werden.

Nun die schon angekündigten Aktivitäten zur Ladefläche.

Zu Beginn waren die Kleinteile dran. Es wurden nach und nach die Rungen und Scharnierteile für die Bordwände erstellt. Zur Verfügung standen bereits vorgefertigt gekaufte Halbzeuge aus Messing mit den unterschiedlichsten Abmessungen. Als erstes wurden die Verstärkungen für die vordere, querverlaufende Bordwand erstellt. Diese werden dann später mit der vordersten Querverstärkung, welche unter der Ladefläche verbaut wird, verschraubt.

Danach folgten in einer Art „Kleinserienproduktion“ die Scharnierteile für die Bordwände, welche am Boden der Ladefläche montiert bzw. verlötet werden sollen. Hier nun zuerst ein Zwischenstand. Folgend dann das fertige Bauteil.

Davon galt es nun 21 Stück herzustellen. Darauf folgend wurden die passenden Gegenstücke erstellt. Diese wurden ebenfalls aus Messing U-Profil gefertigt. Nach dem Zusägen und fertigstellen der Länge und dem Feilen einer kleinen Kerbe an der einen Seite wurde das Rohr angelötet.

Um beim Löten im rechten Winkel zu bleiben, wurde alles auf eine Granit-Platte gelegt und fixiert.

Nach dem Löten wurde das Rohr abgesägt und die Sägestellen mit der Feile geebnet.

Nach dem am oberen Ende eine 45°-Schräge angebracht war wurden alle Teile noch entgratet. Danach waren auch diese Teile fertig. Im Folgenden wurden jeweils die beiden Teile miteinander verschraubt. Dabei war darauf zu achten, dass die beiden Teile im aufgestellten Zustand rechtwinklig zueinander standen und die Schraubverbindung nicht zu fest war. Zum Einsatz kamen dabei M2-Schrauben und Stopp-Muttern. Hier mal ein paar Detail-Bilder der Bordwandscharniere.

Folgend auf diese „Massenproduktion“ an gleichen Teilen wurden die beiden seitlichen Mittelrungen erstellt. Diese setzen sich aus insgesamt drei Teilen zusammen. Im nächsten Bild ist rechts ist der „Schuh“ zu sehen, welcher als Verstärkung von unten an die Grundplatte angelötet wird. Mittig die eigentliche Runge zu erkennen, links der Gesamtverbund der Teile.

Als nächstes standen die Querstreben der Ladefläche zur Anfertigung an. Diese wurden aus 6mm dickem Alu-Flachmaterial hergestellt. Zuerst wurde für alle Teile die Länge fertiggestellt und die Kontur angerissen. Die Befestigungslöcher zur Grundplatte hin und zu den noch fehlenden Längsrahmen wurden gebohrt und mit den notwendigen Gewinden versehen. Von den langen Trägern, die auch aus Aluminium hergestellt wurden, gibt es noch keine Bilder. Die Teile sind auch nicht wirklich spektakulär.

Nachfolgend wurden die sieben Teile ausgesägt und zurechtgefeilt. Die Geometrie der verschiedenen Teile ist leicht unterschiedlich. Die vorderen beiden wurden zuerst fertiggestellt. Hier die Details.

Die restlichen 5 Teile wurden zuerst einzeln ausgesägt. Danach mit Zwingen zusammengespannt um dann alle gleichzeitig mit der Feile bearbeiten zu können. Hier Bilder von Zwischenständen zur Verdeutlichung.

Nachdem dann auch der Zwischenbereich fertiggestellt war, wurden die Teile entgratet und die Oberfläche final bearbeitet.

Als Grundplatte für die Ladefläche kam ein 1mm dickes Messingblech zu Einsatz. Dieses wurde zuerst mit den notwendigen Anrissen für die Befestigungslöcher zum Pritschen-Unterbau und der Positionen für die Scharniere versehen. Anschließend wurde es auf Maß geschnitten und die notwendigen Löcher gebohrt.

Nach dem Zuschnitt wurde begonnen, die Rungen-Verstärkungen und die Bordwand-Scharniere an die Grundplatte anzulöten.

Nachdem dann alle fertiggestellten Scharniere angelötet waren, wurde an der vorderen und feststehenden Bordwand die senkrechten U-Profile befestigt. Dies erfolgte mittels M2 Sechskantschrauben.

Der komplette Ladeflächenaufbau wurde im Nachgang zusammengeschraubt. Hier ist nun der komplette Unterbau mit den Längs- und Quer-Rahmen-Verstärkung zu sehen.

Nachdem diese Teile verschraubt waren, konnte mit der vorderen Bordwand begonnen werden. Zuerst wurde ein 0,5mm dickes Messingblech auf die richtige Größe zugeschnitten. Der restliche Aufbau war ein umlaufend aufgelötetes U-Profil aus Messing. Nachträglich wurden die Holzleisten zurechtgeschnitten und in der Dicke angepasst. Hier nun ein paar Bilder zum Ablauf bzw. zum Aufbau der Bordwände.

Der U-Profilrahmen wurde vorsorglich nur seitlich und oben angelötet. Somit konnten die Holzleisten, nach der Bearbeitung, von unten eingeschoben werden.

Soweit nun mal für heute! Ist ja doch ne ganze Menge zusammengekommen!!!

Euch nun viel Spaß beim Lesen und kommentieren. Schönen Abend noch und bis die Tage.

Maytruck †

langjähriger Moderator unseres Forum

- Registriert

- 08.01.2007

- Beiträge

- 6.848

Moin Moin

Da hat sich das warten doch wieder gelohnt ! Sieht wieder wie schon von dir gewohnt Top aus ! Hast du eigentlich schon meine Adresse und einen grossen Karton

! Sieht wieder wie schon von dir gewohnt Top aus ! Hast du eigentlich schon meine Adresse und einen grossen Karton

? Michael

? Michael

Da hat sich das warten doch wieder gelohnt

! Sieht wieder wie schon von dir gewohnt Top aus ! Hast du eigentlich schon meine Adresse und einen grossen Karton

! Sieht wieder wie schon von dir gewohnt Top aus ! Hast du eigentlich schon meine Adresse und einen grossen Karton

? Michael

? Michael- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Reiner,

sehr schön, dass es weiter geht.

Bei diesem Projekt kann man nur begeistert sein, sowohl bei der Auswahl des Vorbildes als auch bei der Herstellungsweise. Und vor allem beim Ergebnis

sehr schön, dass es weiter geht.

Bei diesem Projekt kann man nur begeistert sein, sowohl bei der Auswahl des Vorbildes als auch bei der Herstellungsweise. Und vor allem beim Ergebnis

Wikinger142

Member

- Registriert

- 11.08.2013

- Beiträge

- 62

Hallo Reiner,

bei dir reinzuschauen und mitzulesen macht richtig Spaß. Ich bewundere deine absolut saubere Bauweise. Zu keinem Zeitpunkt ist da irgendwas schief, zerkratzt, verbeult... Alles sauber gelötet und verputzt, als wäre gar kein Lötzinn dran. Dann lese ich immer nur Stichsäge, gefeilt, gebogen, Schraubzwinge... Und dann so ein Ergebnis. Das beste Beispiel sind die Bodenträger aus 6mm Alu. Eigentlich recht unspektakulär Dinge. Die aber als Block gespannt und dann gemeinsam gefeilt - und man sieht überhaupt keine runde Kante, keinen Feilstrich zufiel, alles mit einer makellosen Oberfläche, das ist Handwerkskunst auf allerhöchstem Niveau. So viele Sternchen wie hier vergeben werden müssten, die gibt's ja gar nicht.

...

...

Trotzdem noch eine Frage: was hast du denn generell für Maschinen? Von vielleicht Ständerbohrmaschine und Stichsäge abgesehen.

bei dir reinzuschauen und mitzulesen macht richtig Spaß. Ich bewundere deine absolut saubere Bauweise. Zu keinem Zeitpunkt ist da irgendwas schief, zerkratzt, verbeult... Alles sauber gelötet und verputzt, als wäre gar kein Lötzinn dran. Dann lese ich immer nur Stichsäge, gefeilt, gebogen, Schraubzwinge... Und dann so ein Ergebnis. Das beste Beispiel sind die Bodenträger aus 6mm Alu. Eigentlich recht unspektakulär Dinge. Die aber als Block gespannt und dann gemeinsam gefeilt - und man sieht überhaupt keine runde Kante, keinen Feilstrich zufiel, alles mit einer makellosen Oberfläche, das ist Handwerkskunst auf allerhöchstem Niveau. So viele Sternchen wie hier vergeben werden müssten, die gibt's ja gar nicht.

...

...Trotzdem noch eine Frage: was hast du denn generell für Maschinen? Von vielleicht Ständerbohrmaschine und Stichsäge abgesehen.