App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

-

Die Forumsregeln und Nutzungsbedingungen findet ihr in der Navbar unter Impressum !

Bitte unbedingt beachten!

Wie überall im Leben gibt es Spielregeln, so auch hier!

Die Datenschutzerklärung zum DSGVO findet ihr ebenfalls in der Navbar unter Datenschutzerklärung !

Hinweis nach DSGVO :

Es ist hier keinerlei Angabe erforderlich. Alle Angaben in diesem Bereich sind öffentlich sichtbar und werden freiwillig gemacht. Mit einem Eintrag in diesem Bereich erkenne ich dieses an, und bestätige die Datenschutzerklärung zur DSGVO für das Forum gelesen zu haben.

Danke

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

L10000 Mercedes - Langzeitprojekt in 1:8

- Ersteller mga_1500

- Erstellt am

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallihallo zusammen

Nach einiger Abstinenz wollte ich euch mal wieder mit einem kleinen Update informieren. Ich setze nahtlos dort an, wo ich letztens aufgehört habe!

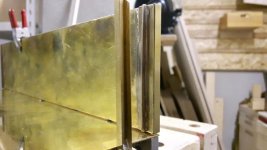

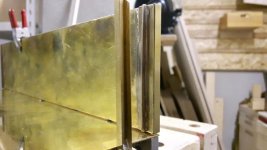

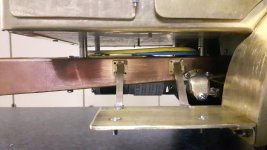

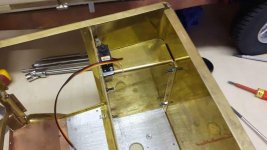

Auf der Innenseite der vorderen Bordwand wurden noch 2 senkrechte Winkel angelötet. Diese sollen dazu dienen, dass die seitliche Bordwand nicht nach innen durchkippt.

Im Weiteren würden dann hier noch ein paar Messing-Nägel eingearbeitet werden, um den realistischen Aufbau zu symbolisieren. Für die restlichen seitlichen und hinteren Bordwände wurde gleichermaßen vorgegangen. Exemplarisch nur noch 2 Bilder.

Eine weitere notwendige „Späneschlacht“ war an den Längsprofilen der Ladefläche notwendig. Diese beiden langen Flachprofile mussten nämlich im Bereich zwischen der Achsaufhängung der Hinterachsen noch verschmälert werden. Da ich keine Fräsmaschine habe, musste eine andere Lösung gefunden werden. Aus der Konstruktion wusste ich, dass ich pro Seite um ca. 5,5mm abnehmen musste. Bei 2 spiegelbildlichen Teilen war die Lösung des Problems bald gefunden. Was lag da näher als die Bohrmaschine zu bemühen. Die Bauteile wurden zusammengespannt, die Lochabstände angezeichnet und gekörnt. Danach wurden viele 11mm Löcher gebohrt. Zur besseren Darstellung wurden die vielen Späne für das Bild schon mal vorsorglich entfernt.

Nach dem Bohren wurde in Handarbeit die Fläche geebnet. Aber seht selbst.

Zeitaufwändige und schweißtreibende Angelegenheit. Am Ende aber sehr gut gelungen, wie ich finde!

Ursprünglich hatte ich geplant diese Teile aus einer Holzleiste zu fertigen. Diese waren zum Zeitpunkt der oberen Bilder auch schon fertig gewesen. Allerdings musste ich feststellen, dass diese für die Stabilität der Ladefläche so wichtigen Teile viel zu labil waren. Deshalb wurden die Teile in Aluminium noch einmal gefertigt.

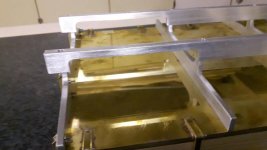

Der Boden der Ladefläche wurde analog der Bordwände aufgebaut. Zuerst wurde umlaufend ein U-Profil aus Messing aufgelötet. Danach die einzelnen Leisten auf Dicke bearbeitet und eingepasst. Folgend nun zwei Bilder des fertigen Zusammenbaus.

Nachdem alle Bordwände gefertigt waren, wurden sie am oberen Rand mit den Scharnieren verlötet. Die Holzleisten wurden dazu natürlich wieder entfernt. Hier die Ansicht von vorne. Das Klebeband diente lediglich dazu, dass die Bordwände im „Handling“ nicht ständig aufklappten.

Als nächstes standen die Verschluss-Riegel auf dem Plan. Diese wurden aus mehreren Teilen zusammengelötet. Hier zuerst mal ein Prototyp des Zusammenbaus. Ich wollte sicher sein, dass dies in der Dimension passte. Bei diesem Teil wurde ein 2,5mm dicker Stahldraht und ein Kupferdraht aus einem Stromkabel verwendet.

Die Massenproduktion der acht benötigten Riegel startete kurz danach. Zu Beginn wurden die Teile zurechtgeschnitten. Am einen Ende wurden die Stahlstifte mit dem Schraubstock zusammengedrückt. Dies war nötig um eine etwas größere Fläche zu erhalten in der das Loch für die Befestigung gebohrt werden musste.

Der Kupferdraht, welcher im späteren an den Stahldraht gelötet werde sollte wurde mit einer kleinen Zange zu einem Winkel gebogen. Um etwas mehr Stabilität zu erhalten wurde er in doppelter Materialstärke belassen. Hier ein Bild mit den Einzelteilen und den fertig gelöteten Zwischenstand.

Die letzte Biegung sollte dann erst im Nachgang erfolgen. Es waren verschiedene Längen notwendig. Auch musste zur finalen Anpassung die Öse schon an den Rungen bzw. den Bordwänden vorhanden sein. Da ich damit aktuell noch nicht fertig bin, gibt es die finalen Bilder irgendwann einmal!!!

Für alle, die sich dafür interessieren, wie das "GROSSE GANZE" aussieht, hier noch ein paar Impressionen.

Soweit mal für jetzt und heute.

Ich hoffe mal, dass ihr noch Interesse habt ...

Bis bald mal wieder

Nach einiger Abstinenz wollte ich euch mal wieder mit einem kleinen Update informieren. Ich setze nahtlos dort an, wo ich letztens aufgehört habe!

Auf der Innenseite der vorderen Bordwand wurden noch 2 senkrechte Winkel angelötet. Diese sollen dazu dienen, dass die seitliche Bordwand nicht nach innen durchkippt.

Im Weiteren würden dann hier noch ein paar Messing-Nägel eingearbeitet werden, um den realistischen Aufbau zu symbolisieren. Für die restlichen seitlichen und hinteren Bordwände wurde gleichermaßen vorgegangen. Exemplarisch nur noch 2 Bilder.

Eine weitere notwendige „Späneschlacht“ war an den Längsprofilen der Ladefläche notwendig. Diese beiden langen Flachprofile mussten nämlich im Bereich zwischen der Achsaufhängung der Hinterachsen noch verschmälert werden. Da ich keine Fräsmaschine habe, musste eine andere Lösung gefunden werden. Aus der Konstruktion wusste ich, dass ich pro Seite um ca. 5,5mm abnehmen musste. Bei 2 spiegelbildlichen Teilen war die Lösung des Problems bald gefunden. Was lag da näher als die Bohrmaschine zu bemühen. Die Bauteile wurden zusammengespannt, die Lochabstände angezeichnet und gekörnt. Danach wurden viele 11mm Löcher gebohrt. Zur besseren Darstellung wurden die vielen Späne für das Bild schon mal vorsorglich entfernt.

Nach dem Bohren wurde in Handarbeit die Fläche geebnet. Aber seht selbst.

Zeitaufwändige und schweißtreibende Angelegenheit. Am Ende aber sehr gut gelungen, wie ich finde!

Ursprünglich hatte ich geplant diese Teile aus einer Holzleiste zu fertigen. Diese waren zum Zeitpunkt der oberen Bilder auch schon fertig gewesen. Allerdings musste ich feststellen, dass diese für die Stabilität der Ladefläche so wichtigen Teile viel zu labil waren. Deshalb wurden die Teile in Aluminium noch einmal gefertigt.

Der Boden der Ladefläche wurde analog der Bordwände aufgebaut. Zuerst wurde umlaufend ein U-Profil aus Messing aufgelötet. Danach die einzelnen Leisten auf Dicke bearbeitet und eingepasst. Folgend nun zwei Bilder des fertigen Zusammenbaus.

Nachdem alle Bordwände gefertigt waren, wurden sie am oberen Rand mit den Scharnieren verlötet. Die Holzleisten wurden dazu natürlich wieder entfernt. Hier die Ansicht von vorne. Das Klebeband diente lediglich dazu, dass die Bordwände im „Handling“ nicht ständig aufklappten.

Als nächstes standen die Verschluss-Riegel auf dem Plan. Diese wurden aus mehreren Teilen zusammengelötet. Hier zuerst mal ein Prototyp des Zusammenbaus. Ich wollte sicher sein, dass dies in der Dimension passte. Bei diesem Teil wurde ein 2,5mm dicker Stahldraht und ein Kupferdraht aus einem Stromkabel verwendet.

Die Massenproduktion der acht benötigten Riegel startete kurz danach. Zu Beginn wurden die Teile zurechtgeschnitten. Am einen Ende wurden die Stahlstifte mit dem Schraubstock zusammengedrückt. Dies war nötig um eine etwas größere Fläche zu erhalten in der das Loch für die Befestigung gebohrt werden musste.

Der Kupferdraht, welcher im späteren an den Stahldraht gelötet werde sollte wurde mit einer kleinen Zange zu einem Winkel gebogen. Um etwas mehr Stabilität zu erhalten wurde er in doppelter Materialstärke belassen. Hier ein Bild mit den Einzelteilen und den fertig gelöteten Zwischenstand.

Die letzte Biegung sollte dann erst im Nachgang erfolgen. Es waren verschiedene Längen notwendig. Auch musste zur finalen Anpassung die Öse schon an den Rungen bzw. den Bordwänden vorhanden sein. Da ich damit aktuell noch nicht fertig bin, gibt es die finalen Bilder irgendwann einmal!!!

Für alle, die sich dafür interessieren, wie das "GROSSE GANZE" aussieht, hier noch ein paar Impressionen.

Soweit mal für jetzt und heute.

Ich hoffe mal, dass ihr noch Interesse habt ...

Bis bald mal wieder

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo Stefan

DANKE dir !!!

Beim Wendekreis des originalen L10000 von damals war es definitiv nichts mit "Wenden in 3 Zügen"!!!

Der Wendekreis von meinem wurde bis aufs letzte "ausgereizt". Darauf hatte ich schon in der Planungs- und Konstruktionsphase geachtet.

Dies kannst du im Video auf Seite 8 (#217) ansehen. Es hat sich zu heute nichts daran geändert!

Ich finde diesen als für den Maßstab angemessen!!! Habe ihn aber noch nicht ausgemessen und mit dem Original verglichen.

Nichts schlimmeres, als wenn du nicht ums Eck kommst!!!

Bis bald.

DANKE dir !!!

Beim Wendekreis des originalen L10000 von damals war es definitiv nichts mit "Wenden in 3 Zügen"!!!

Der Wendekreis von meinem wurde bis aufs letzte "ausgereizt". Darauf hatte ich schon in der Planungs- und Konstruktionsphase geachtet.

Dies kannst du im Video auf Seite 8 (#217) ansehen. Es hat sich zu heute nichts daran geändert!

Ich finde diesen als für den Maßstab angemessen!!! Habe ihn aber noch nicht ausgemessen und mit dem Original verglichen.

Nichts schlimmeres, als wenn du nicht ums Eck kommst!!!

Bis bald.

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Reiner,

an den Verschlusshaken zeigt sich auch wieder, dass der Maßstab 1:8 nicht zu toppen ist. Super gemacht

an den Verschlusshaken zeigt sich auch wieder, dass der Maßstab 1:8 nicht zu toppen ist. Super gemacht

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo Modellbau-Gemeinde!

Für alle Interessierten hätte ich ein bisschen Bildmaterial, wie es in den letzten Wochen weiterging!

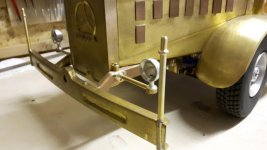

Um den Kotflügeln im angebauten Zustand etwas mehr Stabilität zu geben, mussten die Trittbretter hergestellt und montiert werden. Bei meinem damaligen Besuch im Museum hatte ich ein Bild vom dort ausgestellten L6500 gemacht. An diese Konstruktion habe ich meine Vorgehensweise angelehnt. Genauere Details waren aus den Original-Bildern eher schwer zu entnehmen.

Als erstes wurden die horizontal verlaufenden U-Profile gefertigt. Diese sollten dann von unten an das Trittbrett geschraubt werden.

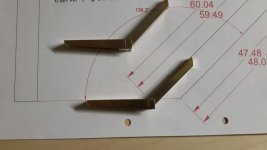

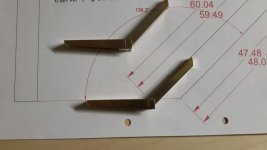

Im Nachgang kamen die schrägen Streben dran. Diese wurden aus massivem Vierkant-Messing erstellt. Alle vier Streben mussten am oberen und unteren Ende schräg gefeilt werden. Bilder der Einzelteile gibt es nicht. Lediglich dieses, was den späteren Zusammenbau beim Ausrichten auf der Zeichnung darstellt. Für meine Zwecke war die Genauigkeit und das Augenmaß vollkommen ausreichend.

Die 4 Streben wurden danach dann wieder weichgelötet. Hier der Zwischenstand nach dem Löten. Weiter unten der fertige Zustand.

Für den weiteren Verlauf wurden aus einem 2mm Messingblech die Trittbretter auf Maß ausgesägt. Daran wurden zuerst die Befestigungslöcher angerissen und gebohrt. Der Plan war, dass die Teile weitestgehend verschraubt werden sollten, um etwas mehr Sicherheit in die Stabilität zu bekommen. Zusätzlich wurden an der Unterseite die Positionen der Streben angerissen. Im Nachgang wurden die Streben an die Trittbretter gespannt und die Löcher durchgebohrt. Somit war kein Versatz der Löcher zu befürchten. Der finale Zusammenbau mit dem eigentlichen Trittbrett sah dann so aus.

Um nun die Trittbretter am Rahmen befestigen zu können, wurden vier Platten ausgeschnitten, an welchen dann je 4 Löcher gebohrt wurden.

Um diese dann am bereits vorhandenen befestigen zu können, musste ich eine kleine „Zusatzvorrichtung“ erstellen. An meiner Granitplatte wurde im rechten Winkel ein Stück Flachmaterial befestigt. Daran wurde dann das Trittbrett festgeklemmt. Dabei ist mir aufgefallen, dass die Lötflächen nicht ganz parallel zur Granitplatte waren. Damit die Trittbretter später nicht schief am Rahmen anliegen, mussten diese zuerst angepasst werden. Die kleinen Platten wurden dann drunter geschoben, ausgerichtet und verlötet.

Hier ein Bild der beiden Teile.

Die Befestigung der Trittbretter zum Kotflügel musste logischerweise auch in einer stabilen Art und Weise erfolgen. Dazu wurden einfache Blechwinkel an die Unterseite der Trittbretter gelötet. Hier ein Bild der bereits fertigen Teile. Als letztes wurden noch die Befestigungslöcher gebohrt. Im Hinblick auf die optische Wirkung, im Besonderen die Sichtbarkeit der Schraubenköpfe, sei noch kurz erwähnt, dass es geplant ist die Fläche mit Riffelblech zu verkleiden.

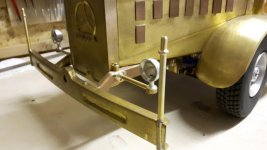

Nach der Montage an den Rahmen sah das Ganze nun wie folgt aus.

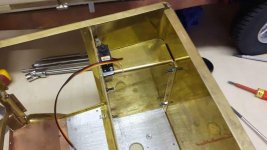

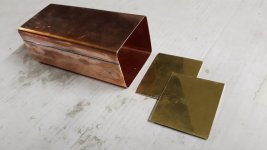

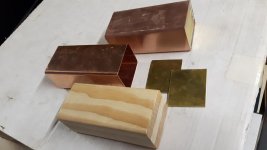

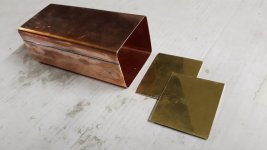

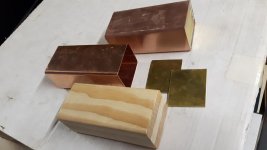

Neben den Trittbrettern sollten die Batteriekästen am Rahmen positioniert werden. Die Erstellung der Teile wurde aus 0,6mm Kupferblech angegangen. Nach dem Aufzeichnen auf dem Blech wurden die Platinen ausgeschnitten. Im Nachgang wurde begonnen, die einzelnen Seiten zu kanten. Als Hilfsmittel diente der Schraubstock. Als erstes kamen die außenliegenden Umkantungen dran. Rechts die Platine im Urzustand, links mit bereits fertigen Umkantungen.

Hier nun noch 2 Bilder der fertigen Teile. An den äußeren Ecken wurden jeweils kleine Laschen stehengelassen, welche dann anschließend verlötet wurden.

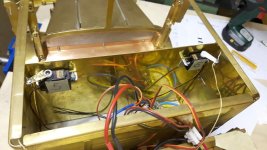

Für die Montage der beiden Batterieschalen wurden je Teil zwei Befestigungslöcher gebohrt. Die Loch-Positionen wurden anhand der vielen anderen schon vorhandenen Löchern ermittelt. Dafür mussten allerdings zuerst wieder einige Anbauten auf dem Rahmen demontiert werden. Hier im Bild nun der wieder zusammen montierte und in diesem Bereich fertige Zustand.

Dies ist auch der aktuelle Bauzustand. Weitere Updates werden sich wohl noch ein bisschen hinziehen!!!

Ich bitte um Geduld! prost

prost

Für alle Interessierten hätte ich ein bisschen Bildmaterial, wie es in den letzten Wochen weiterging!

Um den Kotflügeln im angebauten Zustand etwas mehr Stabilität zu geben, mussten die Trittbretter hergestellt und montiert werden. Bei meinem damaligen Besuch im Museum hatte ich ein Bild vom dort ausgestellten L6500 gemacht. An diese Konstruktion habe ich meine Vorgehensweise angelehnt. Genauere Details waren aus den Original-Bildern eher schwer zu entnehmen.

Als erstes wurden die horizontal verlaufenden U-Profile gefertigt. Diese sollten dann von unten an das Trittbrett geschraubt werden.

Im Nachgang kamen die schrägen Streben dran. Diese wurden aus massivem Vierkant-Messing erstellt. Alle vier Streben mussten am oberen und unteren Ende schräg gefeilt werden. Bilder der Einzelteile gibt es nicht. Lediglich dieses, was den späteren Zusammenbau beim Ausrichten auf der Zeichnung darstellt. Für meine Zwecke war die Genauigkeit und das Augenmaß vollkommen ausreichend.

Die 4 Streben wurden danach dann wieder weichgelötet. Hier der Zwischenstand nach dem Löten. Weiter unten der fertige Zustand.

Für den weiteren Verlauf wurden aus einem 2mm Messingblech die Trittbretter auf Maß ausgesägt. Daran wurden zuerst die Befestigungslöcher angerissen und gebohrt. Der Plan war, dass die Teile weitestgehend verschraubt werden sollten, um etwas mehr Sicherheit in die Stabilität zu bekommen. Zusätzlich wurden an der Unterseite die Positionen der Streben angerissen. Im Nachgang wurden die Streben an die Trittbretter gespannt und die Löcher durchgebohrt. Somit war kein Versatz der Löcher zu befürchten. Der finale Zusammenbau mit dem eigentlichen Trittbrett sah dann so aus.

Um nun die Trittbretter am Rahmen befestigen zu können, wurden vier Platten ausgeschnitten, an welchen dann je 4 Löcher gebohrt wurden.

Um diese dann am bereits vorhandenen befestigen zu können, musste ich eine kleine „Zusatzvorrichtung“ erstellen. An meiner Granitplatte wurde im rechten Winkel ein Stück Flachmaterial befestigt. Daran wurde dann das Trittbrett festgeklemmt. Dabei ist mir aufgefallen, dass die Lötflächen nicht ganz parallel zur Granitplatte waren. Damit die Trittbretter später nicht schief am Rahmen anliegen, mussten diese zuerst angepasst werden. Die kleinen Platten wurden dann drunter geschoben, ausgerichtet und verlötet.

Hier ein Bild der beiden Teile.

Die Befestigung der Trittbretter zum Kotflügel musste logischerweise auch in einer stabilen Art und Weise erfolgen. Dazu wurden einfache Blechwinkel an die Unterseite der Trittbretter gelötet. Hier ein Bild der bereits fertigen Teile. Als letztes wurden noch die Befestigungslöcher gebohrt. Im Hinblick auf die optische Wirkung, im Besonderen die Sichtbarkeit der Schraubenköpfe, sei noch kurz erwähnt, dass es geplant ist die Fläche mit Riffelblech zu verkleiden.

Nach der Montage an den Rahmen sah das Ganze nun wie folgt aus.

Neben den Trittbrettern sollten die Batteriekästen am Rahmen positioniert werden. Die Erstellung der Teile wurde aus 0,6mm Kupferblech angegangen. Nach dem Aufzeichnen auf dem Blech wurden die Platinen ausgeschnitten. Im Nachgang wurde begonnen, die einzelnen Seiten zu kanten. Als Hilfsmittel diente der Schraubstock. Als erstes kamen die außenliegenden Umkantungen dran. Rechts die Platine im Urzustand, links mit bereits fertigen Umkantungen.

Hier nun noch 2 Bilder der fertigen Teile. An den äußeren Ecken wurden jeweils kleine Laschen stehengelassen, welche dann anschließend verlötet wurden.

Für die Montage der beiden Batterieschalen wurden je Teil zwei Befestigungslöcher gebohrt. Die Loch-Positionen wurden anhand der vielen anderen schon vorhandenen Löchern ermittelt. Dafür mussten allerdings zuerst wieder einige Anbauten auf dem Rahmen demontiert werden. Hier im Bild nun der wieder zusammen montierte und in diesem Bereich fertige Zustand.

Dies ist auch der aktuelle Bauzustand. Weitere Updates werden sich wohl noch ein bisschen hinziehen!!!

Ich bitte um Geduld!

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Reiner,

da von den 95 gebauten echten wohl keiner überlebt hat und der hier so perfekt nachgebaut ist, sollten wir ihm die Fabriknummer 96 geben.

da von den 95 gebauten echten wohl keiner überlebt hat und der hier so perfekt nachgebaut ist, sollten wir ihm die Fabriknummer 96 geben.

Jettaheizer

VIP Unterstützt modelltruck.net 2021

- Registriert

- 21.10.2016

- Beiträge

- 1.191

Hallo Reiner,

Ich unterstütze diesen Vorschlag!

Gruß,

Franz

Hallo Reiner,

da von den 95 gebauten echten wohl keiner überlebt hat und der hier so perfekt nachgebaut ist, sollten wir ihm die Fabriknummer 96 geben.

Ich unterstütze diesen Vorschlag!

Gruß,

Franz

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo zusammen

@ Wolfgang und Franz:

Ich bin mir zur Beschriftung des Modells noch nicht so ganz im Klaren. Wie könnte ich auch. Es ist ja noch nicht fertig.

Ich werde mir aber zu gegebener Zeit hierzu Gedanken machen. So ganz abwegig ist die Idee nämlich nicht!!!

Nichtsdestotrotz, es gibt wieder ein paar Neuigkeiten zu meinem Kleinen!!!

Im Nachgang an die Trittbretter wurden die schon bereits seit längerem fertig gestellten Riegel im Bereich der mittleren Runge an den Bordwänden befestigt. Die an der Runge angelötete Öse wurde aus einem U-Profil erstellt. Für diese Teile ist der Maßstab von 1:8 gut gewählt. Noch kleiner wäre umso schlimmer!

Da die mittlere Runge bis zu diesem Zeitpunkt nur gesteckt war, musste diese auch noch festgelötet werden. Dazu war es notwendig alle Holzteile, inklusive der Bordwände, zu entfernen. Beim festlöten mussten alle schon bereits vorhandenen Lötverbindungen zusätzlich wieder mit Klemmen und Spannelementen gegen ein unbeabsichtigtes Lösen oder verrutschen gesichert werden. Hier nun ein Bild im gelöteten und wieder zusammen gebauten Zustand.

Weiterhin wurde an der vorderen „festen“ Bordwand ein kleiner Messingwinkel angebracht. Dieser soll der Halterung der Bodenbretter dienen und verhindern, dass diese sich nach oben biegen bzw. aus der Position rutschen. Somit sind sie dann an allen 4 Seiten formschlüssig mit der Ladefläche verbunden. Ob dies im späteren Betrieb dann auch „alltagstauglich“ genug sein würde, wird sich zeigen. Es war nicht geplant die „Planken“ am Bodenblech festzukleben.

Ein weiterer noch fehlender Umfang an der Ladefläche waren die Steigleitern. Diese galt es viermal herzustellen. Zur Verwendung kamen dabei zwei übrig gebliebene Blechstreifen, aus denen seinerzeit die Blattfedern hergestellt wurden. Diese waren 13mm breit und 1mm dick. Gebogen wurde das alles am Schraubstock unter Zuhilfenahme eines kleinen Aluminiumklotzes, damit die Radien nicht gar so scharf wurden. Hier die bereits schon fertigen Leitern in verschiedenen Richtungen dargestellt.

Sie wurden dann mittels Senkschrauben und Muttern unter die Ladefläche geschraubt. Im montierten Zustand sah das dann wie folgt aus. Zuerst die vordere und anschließend die hintere.

Die Winkerfunktion, welche an den früheren Fahrzeugen noch üblich war, um die Fahrtrichtungsänderungen anzuzeigen, war als nächstes „Klein-Projekt“ angegangen worden. Beim letzten Besuch im Museum hatte ich dieses Foto gemacht!

Aus den vielen verschiedenen „Winkern“ war dieser für mich derjenige welche, der am damaligen Vorbild-Fahrzeuge verbaut war. Die Funktion wurde seinerzeit mit einem kleinen Elektromotor gewährleistet, welcher im Winkergehäuse selbst verbaut war. Für meine Umsetzung kam das nicht in Frage. Stattdessen sollte die Funktion mittels Seilzug und einem kleinen Servo je Seite realisiert werden. Die Aufwärtsbewegung der Winker sollte durch das Servo erfolgen, die Abwärtsbewegung dann durch die Schwerkraft des Bauteils. Die beiden benötigten Servos sollten im hinteren Bereich der Kabine verbaut werden. Als „Zugseil“ hatte ich mehrere Bowdenzüge zur Auswahl. Diese waren aber allesamt noch zu steif. Somit kam nur noch ein Stück meiner alten Angelschnur in Frage. Die Belastungsgrenze dürfte ausreichend bemessen sein! Begonnen wurde mit dem ausmessen und einer Handskizze. Danach wurden die Maße auf das Blech übertragen und die Teile dementsprechend ausgeschnitten. Am linken Bildrand sind die geometriebestimmenden Teile zu sehen. An diese wurden die mittleren Platinen gelötet. Rechts sind die halbfertigen Winker und die Drehachse zu sehen.

Nach dem Löten sahen die Teile dann so aus. Die Winker wurden im Bereich des Drehpunktes um 2mm pro Seite verstärkt und in die dementsprechende Form gebracht. Dies soll zum einen der besseren „Seilführung“ dienen und zum anderen bewirken, dass der Winker im Gehäuse nicht wackelt.

Die Schnur wurde über den oben auf-gedickten Bereich geleitet und durch ein Loch im Winkergehäuse geführt. Diese Verlegung bewirkt, dass bei Zug am Seil der Winker nach oben schwenkt.

Zur Befestigung an der Kabine wurde ein kleiner Blechwinkel ausgeschnitten und zuerst einmal am Winkergehäuse verschraubt.

Die Montage an der Fahrerkabine erfolgte im Nachgang.

Um nun die Betätigung durch die Servos umsetzen zu können war es nötig die Schnur in den hinteren Teil der Kabine zu führen. Dazu wurden im Bereich der „A-Säule“ je Seite ein kleines Loch gebohrt und im Inneren der Kabine je Seite zwei kleine Rohrstücke eingelötet.

Hier im Bild noch die fertige Seilführung.

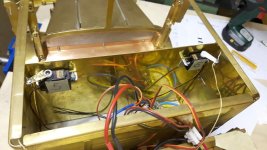

Nachdem nun die „Zugseile“ implementiert waren wurden die notwendigen Servos positioniert. Ich entschied mich die beiden an der Zwischenwand zu befestigen. Dies ist in den nachfolgenden Bildern zu sehen.

Der fertige Zusammenbau in der Kabine sah dann so aus.

Die Funktion wurde fürs Erste mit 2 Schaltern an der Fernsteuerung verwirklicht. Später soll die Winker-Funktion durch die steuer- bzw. programmierbaren Servo-Ausgänge des Soundmoduls erfolgen. Um nun für die notwendige Elektrik ein paar Schalter und den Lautstärkeregler verbauen zu können wurde der rechte Teil hinter der Trennwand mit einem kleinen weiteren Blech abgetrennt. Hier mal noch ohne die elektrischen Komponenten. Somit hat nun auch die große Trennwand im oberen Bereich ein paar Befestigungsschrauben, welche ein Verkippen verhindern.

Soweit mal mein kleines Update.

Euch nun wieder "Viel Spaß" beim Lesen und gerne auch beim Kommentieren!

Bis bald mal wieder.

@ Wolfgang und Franz:

Ich bin mir zur Beschriftung des Modells noch nicht so ganz im Klaren. Wie könnte ich auch. Es ist ja noch nicht fertig.

Ich werde mir aber zu gegebener Zeit hierzu Gedanken machen. So ganz abwegig ist die Idee nämlich nicht!!!

Nichtsdestotrotz, es gibt wieder ein paar Neuigkeiten zu meinem Kleinen!!!

Im Nachgang an die Trittbretter wurden die schon bereits seit längerem fertig gestellten Riegel im Bereich der mittleren Runge an den Bordwänden befestigt. Die an der Runge angelötete Öse wurde aus einem U-Profil erstellt. Für diese Teile ist der Maßstab von 1:8 gut gewählt. Noch kleiner wäre umso schlimmer!

Da die mittlere Runge bis zu diesem Zeitpunkt nur gesteckt war, musste diese auch noch festgelötet werden. Dazu war es notwendig alle Holzteile, inklusive der Bordwände, zu entfernen. Beim festlöten mussten alle schon bereits vorhandenen Lötverbindungen zusätzlich wieder mit Klemmen und Spannelementen gegen ein unbeabsichtigtes Lösen oder verrutschen gesichert werden. Hier nun ein Bild im gelöteten und wieder zusammen gebauten Zustand.

Weiterhin wurde an der vorderen „festen“ Bordwand ein kleiner Messingwinkel angebracht. Dieser soll der Halterung der Bodenbretter dienen und verhindern, dass diese sich nach oben biegen bzw. aus der Position rutschen. Somit sind sie dann an allen 4 Seiten formschlüssig mit der Ladefläche verbunden. Ob dies im späteren Betrieb dann auch „alltagstauglich“ genug sein würde, wird sich zeigen. Es war nicht geplant die „Planken“ am Bodenblech festzukleben.

Ein weiterer noch fehlender Umfang an der Ladefläche waren die Steigleitern. Diese galt es viermal herzustellen. Zur Verwendung kamen dabei zwei übrig gebliebene Blechstreifen, aus denen seinerzeit die Blattfedern hergestellt wurden. Diese waren 13mm breit und 1mm dick. Gebogen wurde das alles am Schraubstock unter Zuhilfenahme eines kleinen Aluminiumklotzes, damit die Radien nicht gar so scharf wurden. Hier die bereits schon fertigen Leitern in verschiedenen Richtungen dargestellt.

Sie wurden dann mittels Senkschrauben und Muttern unter die Ladefläche geschraubt. Im montierten Zustand sah das dann wie folgt aus. Zuerst die vordere und anschließend die hintere.

Die Winkerfunktion, welche an den früheren Fahrzeugen noch üblich war, um die Fahrtrichtungsänderungen anzuzeigen, war als nächstes „Klein-Projekt“ angegangen worden. Beim letzten Besuch im Museum hatte ich dieses Foto gemacht!

Aus den vielen verschiedenen „Winkern“ war dieser für mich derjenige welche, der am damaligen Vorbild-Fahrzeuge verbaut war. Die Funktion wurde seinerzeit mit einem kleinen Elektromotor gewährleistet, welcher im Winkergehäuse selbst verbaut war. Für meine Umsetzung kam das nicht in Frage. Stattdessen sollte die Funktion mittels Seilzug und einem kleinen Servo je Seite realisiert werden. Die Aufwärtsbewegung der Winker sollte durch das Servo erfolgen, die Abwärtsbewegung dann durch die Schwerkraft des Bauteils. Die beiden benötigten Servos sollten im hinteren Bereich der Kabine verbaut werden. Als „Zugseil“ hatte ich mehrere Bowdenzüge zur Auswahl. Diese waren aber allesamt noch zu steif. Somit kam nur noch ein Stück meiner alten Angelschnur in Frage. Die Belastungsgrenze dürfte ausreichend bemessen sein! Begonnen wurde mit dem ausmessen und einer Handskizze. Danach wurden die Maße auf das Blech übertragen und die Teile dementsprechend ausgeschnitten. Am linken Bildrand sind die geometriebestimmenden Teile zu sehen. An diese wurden die mittleren Platinen gelötet. Rechts sind die halbfertigen Winker und die Drehachse zu sehen.

Nach dem Löten sahen die Teile dann so aus. Die Winker wurden im Bereich des Drehpunktes um 2mm pro Seite verstärkt und in die dementsprechende Form gebracht. Dies soll zum einen der besseren „Seilführung“ dienen und zum anderen bewirken, dass der Winker im Gehäuse nicht wackelt.

Die Schnur wurde über den oben auf-gedickten Bereich geleitet und durch ein Loch im Winkergehäuse geführt. Diese Verlegung bewirkt, dass bei Zug am Seil der Winker nach oben schwenkt.

Zur Befestigung an der Kabine wurde ein kleiner Blechwinkel ausgeschnitten und zuerst einmal am Winkergehäuse verschraubt.

Die Montage an der Fahrerkabine erfolgte im Nachgang.

Um nun die Betätigung durch die Servos umsetzen zu können war es nötig die Schnur in den hinteren Teil der Kabine zu führen. Dazu wurden im Bereich der „A-Säule“ je Seite ein kleines Loch gebohrt und im Inneren der Kabine je Seite zwei kleine Rohrstücke eingelötet.

Hier im Bild noch die fertige Seilführung.

Nachdem nun die „Zugseile“ implementiert waren wurden die notwendigen Servos positioniert. Ich entschied mich die beiden an der Zwischenwand zu befestigen. Dies ist in den nachfolgenden Bildern zu sehen.

Der fertige Zusammenbau in der Kabine sah dann so aus.

Die Funktion wurde fürs Erste mit 2 Schaltern an der Fernsteuerung verwirklicht. Später soll die Winker-Funktion durch die steuer- bzw. programmierbaren Servo-Ausgänge des Soundmoduls erfolgen. Um nun für die notwendige Elektrik ein paar Schalter und den Lautstärkeregler verbauen zu können wurde der rechte Teil hinter der Trennwand mit einem kleinen weiteren Blech abgetrennt. Hier mal noch ohne die elektrischen Komponenten. Somit hat nun auch die große Trennwand im oberen Bereich ein paar Befestigungsschrauben, welche ein Verkippen verhindern.

Soweit mal mein kleines Update.

Euch nun wieder "Viel Spaß" beim Lesen und gerne auch beim Kommentieren!

Bis bald mal wieder.

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Wiedermal Klasse Neuigkeiten!

Eindeutig !!!

Das ist schon ein Baubericht der Extraklasse.

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo zusammen

DANKE euch für die Aufmunterung!!!

Mittlerweile wird es zäh!!!

Allerdings fehlen nicht mehr viele Teile für die finale Fertigstellung.

Fahren tut er , Krach macht er auch schon

, Krach macht er auch schon  , Licht ist im Werden, ==> Was will man

, Licht ist im Werden, ==> Was will man mehr!!!

mehr!!!

Das hilft auch die Motivation hoch zu halten!!!

Ich denke, dass dieses Gefühl bei den meisten in unserem "Gewerbe" ab und an vorbeikommt!!!

Ich bleibe dran - Ihr hoffentlich auch!!!

CU soon ....

DANKE euch für die Aufmunterung!!!

Mittlerweile wird es zäh!!!

Allerdings fehlen nicht mehr viele Teile für die finale Fertigstellung.

Fahren tut er

, Krach macht er auch schon

, Krach macht er auch schon  , Licht ist im Werden, ==> Was will man

, Licht ist im Werden, ==> Was will manDas hilft auch die Motivation hoch zu halten!!!

Ich denke, dass dieses Gefühl bei den meisten in unserem "Gewerbe" ab und an vorbeikommt!!!

Ich bleibe dran - Ihr hoffentlich auch!!!

CU soon ....

Jettaheizer

VIP Unterstützt modelltruck.net 2021

- Registriert

- 21.10.2016

- Beiträge

- 1.191

Hallo Reiner,

schon wieder über ein halbes Jahr her seit deinem letzten Beitrag...

Geht´s dir gut?

Gruß,

Franz

schon wieder über ein halbes Jahr her seit deinem letzten Beitrag...

Geht´s dir gut?

Gruß,

Franz

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo Franz, hallo alle anderen

Wie Franz ja schon richtig bemerkt hat, ist es schon eine Weile her dass ich etwas von meinen weiteren Taten eingestellt habe. Das hatte alles seine Gründe!

Es ist / war ziemlich viel los und die Lust war irgendwie auch eine Zeit lang weg!

Nichtsdestotrotz ging es irgendwie weiter, auch wenn es nur kleine Schrittchen waren!

Meinen privaten / persönlichen Baubericht habe ich trotz allem, auch bei den kleinen Schritten, weiter geführt! Ich werde heute nahtlos am Beitrag #264 anknüpfen.

Ein weiterer wichtiger Umfang, die Beleuchtung, wurde zwischenzeitlich vorbereitet. Sie sollte ebenfalls so „scale“ wie möglich werden. Deshalb entschied ich mich auch für Glühbirnen und gegen LEDs. Nun im Folgenden, von vorne nach hinten, die einzelnen Bereiche etwas näher beschrieben. Beginnen wir mal mit der generellen Thematik der Glühbirnen. Die von mir beschafften haben einen Durchmesser von gerade mal 2mm, was mir die eine oder andere Möglichkeit bot, sie dann auch „scale“ zu verbauen. Die Verbindungstechnik sollte mittels „Schraub-Klemmen“ realisiert werden. Zum besseren Verschrauben war es deshalb nötig an den Kabel-Enden Lötstifte zu befestigen. Diese haben einen Durchmesser von 1mm, was im nachfolgenden Bild nicht so ganz zum Ausdruck kam. Nach der Lötaktion wurde noch je ein schwarzer und roter Schrumpfschlauch angebracht, um die Polarität anzudeuten bzw. die Verbindungsstelle etwas zu stabilisieren. Je nach Verwendungszweck der Leuchte sollte im Zuge des Einbaus dann noch eine weitere Markierung der Verwendung hinzukommen.

Die Hauptscheinwerfer wurden im Zubehör erworben. Es sollten Standlicht, Abblendlicht und Fernlicht realisiert werden. Die im Bild ebenfalls erkennbaren und mittlerweile fertiggestellten Peilstäbe sollten am oberen Ende ebenfalls eine Beleuchtung erhalten.

Die überraschend kleine Bauart der Glühbirnen hatten mich in Bezug auf die zuvor schon eingebauten Winker noch einmal nachdenken lassen. Da die Winker früher im Original ja beleuchtet waren, entstand bei mir zuerst ein Hirngespinst, dieses auch zu realisieren. Nach ein paar weiteren konkreteren Überlegungen hatte sich herauskristallisiert, dass sich dies auch in meinem Fahrzeug umsetzen lies. Also wurden die Winker kurzerhand noch einmal überarbeitet. Hier im Folgenden die Bilder, was gemacht wurde. Zuerst wurde mit der Laubsäge ein Schlitz eingebracht!

Um die korrekte Farbgebung der Winker herzustellen hätte ich sie, ohne die Beleuchtung, eigentlich nur lackiert. Mit der neuen Überlegung, die Beleuchtung umzusetzen, musste ein dementsprechendes Material gefunden werden. Dies kam bei meiner Suche dann heraus.

Und so war dann der erste Winker entstanden mit einer einseitigen Kunststoff-Beilage. Die zweite kam dann im Nachgang.

Wie sich die Kabel während der Blink- und Wink-Aktivitäten dann verhalten würden, würde die Zukunft dann zeigen!!!

Hier muss ich nun einflechten, dass die "Wink-Funktion" mit dem Beier-Modul super eingestellt werden kann. LEIDER war das Rückstellen der Winker mittels der Schwerkraft geplant. Das heißt, ohne Kabel und Lampe hat die Gewichtskraft der Winker gereicht um sie wieder in der Grundstellung im Gehäuse verschwinden zu lassen. Mit den zwar doch recht dünnen aber trotzdem doch störrischen Kabeln ist das leider nicht mehr so. Soll heißen: Sie fahren zwar nach oben, bleiben aber in etwa der Stellung auf dem Bild stehen!!! Ich habe schon versucht mittels einer selbst entworfenen Rückstellfeder dies zu verbessern, das hat aber bis dato noch nicht wirklich viel Erfolg gebracht. ==> Das ist eine Baustelle, bei der ich noch keine saubere Lösung habe!!!

Die Gehäuse der Heck-Beleuchtung wurden ebenfalls zugekauft. Die Halterungen zum Rahmen wurden in Eigenregie erstellt. Da ich damit rechnete, dass in diesem Bereich das fertige Modell im Fahrbetrieb bestimmt das eine oder andere Mal an irgendwelchen Ecken hängen bleibt oder vorbeischrammt, wollte ich von vorn herein eine etwas stabilere Fertigungs-Methode umsetzen. So wurde ein Messing U-Profil mit einem massiven Vollmaterial verstärkt. Im Vollmaterial selbst befindet sich ein M4 Gewinde, an dem die Hauptbefestigung zum Rahmen mittels einer Schraube erfolgt. Das kleine Loch daneben sollte später nur als „Verdreh-Sicherung“ dienen.

Im befestigten Zustand sah das dann folgendermaßen aus. Ob diese Dreikammer-Rückleuchten in die damalige Zeit passen konnte ich bei meinen Recherchen leider nicht in Erfahrung bringen. Nichtsdestotrotz sollten diese Teile fürs erste Mal so verbaut und angeschlossen werden. Somit wären dann ein Rücklicht, ein Bremslicht und ein Rückfahrlicht möglich. Blinker waren damals nicht üblich, dafür gab es die bereits installierten Winker an der Fahrerkabine.

Mit der aufgelegten Ladefläche ergab sich folgendes Erscheinungsbild.

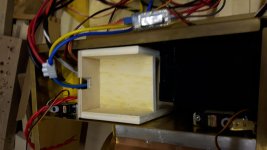

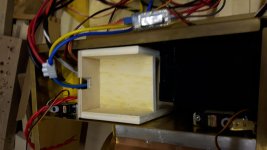

Für die verschiedenen elektrischen Komponenten / Steuergeräte (Fahrtregler, Soundmodul, Servo-Elektronik und der Empfänger), welche in meinem Modell Einzug fanden, wurde ein kleines Regalsystem aus Holz erstellt. In den verschiedenen Ebenen soll dann je ein Teil sein Zuhause finden. Hier zuerst mal ein Bild des Holzregals.

Am Ausschnitt im oberen Bereich wurde eine Doppel-USB-Buchse befestigt. An dieser würde die Beleuchtung mittels je eines USB-Kabels für vorne und hinten angeschlossen werden. Die bereits angelöteten einzelnen Litzen bzw. das Kabel werden am Soundmodul angeschlossen.

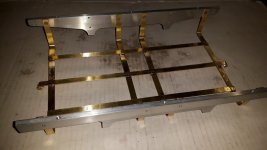

Ein weiterer Detail-Bereich, die Halterung der beiden Ersatzräder, wurde angefertigt. Diese wurden, wie seinerzeit am Original, im vorderen Bereich der Ladefläche angeordnet. Aus 8mm breiten Blechstreifen wurde das „Gitter“ oder besser gesagt der Korb zusammengelötet und an den vorderen beiden Querstreben der Ladefläche festgeschraubt.

(Quelle: „Daimler AG, Mercedes-Benz Classic Archive“)

Da es hierbei nur um das Biegen von Blechstreifen ging, gab es keine großartige Erstellungshistorie. Hier nur ein paar Zusammenbau-Bilder.

Im verschraubten Zustand von unten betrachtet ergab sich dieses hier.

Um die Ersatzreifen gegen herausfallen zu sichern wurde eine schmale Blechlasche mittels eines Scharniermechanismus an der Unterseite der Ladefläche befestigt. Ein angelötetes Stück Rundmaterial mit M4-Innengewinde gab der kleinen handgefertigten Flügelschraube das passende Gegenstück.

Zur Stabilisierung und zur Verbesserung der Optik an den Bordwänden wurden noch ein paar Kleinigkeiten umgesetzt. Zuerst wurden die Holzleisten noch einmal feingeschliffen und in die letztendliche Form gebracht. Danach wurde noch eine Schicht Klarlack aufgetragen, um den Schmutz etwas besser fern halten zu können. Die seinerzeit in den originalen Lastwagen eingebrachten Schrauben zur Fixierung der einzelnen Bretter an den Scharnier-Beschlägen wurde in meinem Modell mit Messingnägeln nachempfunden. Die Nägel wurden in der Länge an die Dicke der Bordwand angepasst und dann in ein zuvor gebohrtes Loch eingebracht. An der Innenseite wurden dann die Nägel mit dem Messingblech verlötet. Zuvor wurde allerdings mit einem Körner das Blech etwas vertieft. Ich hatte Angst, dass es sonst nicht halten würde. Begonnen hatte ich mit der vorderen Bordwand, von der es hier ein paar Bilder zu sehen gibt. Alle anderen Bordwände wurden in gleicher Art und Weise geändert. Weitere Detailbilder gibt es, aufgrund der immer gleichen Vorgehensweise, nicht.

Optisch gesehen ist das an der Innenseite der Bordwand zwar nicht so ganz super, allerdings sollen die Innenseiten der Bordwände später dann sowieso in grau oder schwarz lackiert werden.

Als weiterer notwendiger Bauschritt mussten noch 2 Tanks angefertigt werden. Die Herstellung erfolgte wieder mithilfe eines zuvor erstellten Holzmodelles. Mit diesem wurde der zugeschnittene Blechstreifen and der Werkbank abgekantet. Das 0,6mm dicke Kupferblech war da sehr gut zu verarbeiten. Die seitlichen Deckel aus 1mm Messingblech, welche in den zuvor zusammengelöteten „Mantel“ eingepasst wurden, gaben dann die notwendige Stabilität.

Im nächsten Bild die unterschiedlichen Teile und Hilfsmittel.

Hier zu sehen sind die beiden Tanks mit den schon verlöteten seitlichen Deckeln beisammen.

Für die Montage der Tanks unter der Ladefläche wurden je zwei Flachprofile zurechtgebogen. An den jeweiligen Enden wurde im Nachgang dann ein Stück Gewindestange angelötet. Dieses wurde auf 7mm Länge in der Dicke halbiert um eine größtmögliche Lötfläche zu bekommen.

Um die Montage der Tanks zu vereinfachen wurden diese Haltebänder kurzerhand an den fest verlötet.

Als vorletzter Arbeitsgang wurde an den vorgesehenen Quer-Rahmen der Ladefläche für jedes Halteband ein Winkel aus Aluminium mit den notwendigen Löchern angepasst und verschraubt.

Der letzte Arbeitsschritt war das Anfertigen und Anlöten der Tankeinfüllstutzen. Diese wurden aus Messing Rundmaterial hergestellt und an der Tischbohrmaschine mit der Feile in Form gebracht.

In den beiden folgenden Bildern kann man auch noch die Messingnägel als Schrauben-Imitat an einer seitlichen Bordwand sehen.

Die Leisten, welche als Bodenbelag in der Ladefläche dienen sollen, wurden zwischenzeitlich ebenfalls geschliffen und mit einer Schicht Klarlack überzogen.

Der vorerst letzte Akt im Bereich der Ladefläche waren die „Einkerbungen“ an den Längsprofilen. Diese waren an den Stellen notwendig, wo der LKW-Rahmen mit den Quertraversen verschraubt wird. Diese Aussparungen mussten an drei verschiedenen Stellen mit der Feile eingearbeitet werden.

Nun denn, beim durchsehen dieses Beitrages kann ich feststellen, dass es doch schon einiges war, was da im letzten halben Jahr geschaffen wurde!

Trotz allem, das ist der aktuelle Stand!

Ich gebe mal keine Prognose ab, wann das nächste mal wieder etwas eingestellt werden kann. All diejenigen, die das hier abonniert haben werden es dann ja sehen ... cool

cool

Bleibt mir nun nur noch eines zu sagen:

BLEIBT ZUHAUSE UND BLEIBT GESUND!!!!!!!!! Der Corona-Fluch wird auch irgendwann vorüber sein!!!

Macht es gut und bis die Tage!

Wie Franz ja schon richtig bemerkt hat, ist es schon eine Weile her dass ich etwas von meinen weiteren Taten eingestellt habe. Das hatte alles seine Gründe!

Es ist / war ziemlich viel los und die Lust war irgendwie auch eine Zeit lang weg!

Nichtsdestotrotz ging es irgendwie weiter, auch wenn es nur kleine Schrittchen waren!

Meinen privaten / persönlichen Baubericht habe ich trotz allem, auch bei den kleinen Schritten, weiter geführt! Ich werde heute nahtlos am Beitrag #264 anknüpfen.

Ein weiterer wichtiger Umfang, die Beleuchtung, wurde zwischenzeitlich vorbereitet. Sie sollte ebenfalls so „scale“ wie möglich werden. Deshalb entschied ich mich auch für Glühbirnen und gegen LEDs. Nun im Folgenden, von vorne nach hinten, die einzelnen Bereiche etwas näher beschrieben. Beginnen wir mal mit der generellen Thematik der Glühbirnen. Die von mir beschafften haben einen Durchmesser von gerade mal 2mm, was mir die eine oder andere Möglichkeit bot, sie dann auch „scale“ zu verbauen. Die Verbindungstechnik sollte mittels „Schraub-Klemmen“ realisiert werden. Zum besseren Verschrauben war es deshalb nötig an den Kabel-Enden Lötstifte zu befestigen. Diese haben einen Durchmesser von 1mm, was im nachfolgenden Bild nicht so ganz zum Ausdruck kam. Nach der Lötaktion wurde noch je ein schwarzer und roter Schrumpfschlauch angebracht, um die Polarität anzudeuten bzw. die Verbindungsstelle etwas zu stabilisieren. Je nach Verwendungszweck der Leuchte sollte im Zuge des Einbaus dann noch eine weitere Markierung der Verwendung hinzukommen.

Die Hauptscheinwerfer wurden im Zubehör erworben. Es sollten Standlicht, Abblendlicht und Fernlicht realisiert werden. Die im Bild ebenfalls erkennbaren und mittlerweile fertiggestellten Peilstäbe sollten am oberen Ende ebenfalls eine Beleuchtung erhalten.

Die überraschend kleine Bauart der Glühbirnen hatten mich in Bezug auf die zuvor schon eingebauten Winker noch einmal nachdenken lassen. Da die Winker früher im Original ja beleuchtet waren, entstand bei mir zuerst ein Hirngespinst, dieses auch zu realisieren. Nach ein paar weiteren konkreteren Überlegungen hatte sich herauskristallisiert, dass sich dies auch in meinem Fahrzeug umsetzen lies. Also wurden die Winker kurzerhand noch einmal überarbeitet. Hier im Folgenden die Bilder, was gemacht wurde. Zuerst wurde mit der Laubsäge ein Schlitz eingebracht!

Um die korrekte Farbgebung der Winker herzustellen hätte ich sie, ohne die Beleuchtung, eigentlich nur lackiert. Mit der neuen Überlegung, die Beleuchtung umzusetzen, musste ein dementsprechendes Material gefunden werden. Dies kam bei meiner Suche dann heraus.

Und so war dann der erste Winker entstanden mit einer einseitigen Kunststoff-Beilage. Die zweite kam dann im Nachgang.

Wie sich die Kabel während der Blink- und Wink-Aktivitäten dann verhalten würden, würde die Zukunft dann zeigen!!!

Hier muss ich nun einflechten, dass die "Wink-Funktion" mit dem Beier-Modul super eingestellt werden kann. LEIDER war das Rückstellen der Winker mittels der Schwerkraft geplant. Das heißt, ohne Kabel und Lampe hat die Gewichtskraft der Winker gereicht um sie wieder in der Grundstellung im Gehäuse verschwinden zu lassen. Mit den zwar doch recht dünnen aber trotzdem doch störrischen Kabeln ist das leider nicht mehr so. Soll heißen: Sie fahren zwar nach oben, bleiben aber in etwa der Stellung auf dem Bild stehen!!! Ich habe schon versucht mittels einer selbst entworfenen Rückstellfeder dies zu verbessern, das hat aber bis dato noch nicht wirklich viel Erfolg gebracht. ==> Das ist eine Baustelle, bei der ich noch keine saubere Lösung habe!!!

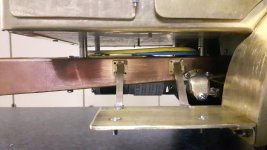

Die Gehäuse der Heck-Beleuchtung wurden ebenfalls zugekauft. Die Halterungen zum Rahmen wurden in Eigenregie erstellt. Da ich damit rechnete, dass in diesem Bereich das fertige Modell im Fahrbetrieb bestimmt das eine oder andere Mal an irgendwelchen Ecken hängen bleibt oder vorbeischrammt, wollte ich von vorn herein eine etwas stabilere Fertigungs-Methode umsetzen. So wurde ein Messing U-Profil mit einem massiven Vollmaterial verstärkt. Im Vollmaterial selbst befindet sich ein M4 Gewinde, an dem die Hauptbefestigung zum Rahmen mittels einer Schraube erfolgt. Das kleine Loch daneben sollte später nur als „Verdreh-Sicherung“ dienen.

Im befestigten Zustand sah das dann folgendermaßen aus. Ob diese Dreikammer-Rückleuchten in die damalige Zeit passen konnte ich bei meinen Recherchen leider nicht in Erfahrung bringen. Nichtsdestotrotz sollten diese Teile fürs erste Mal so verbaut und angeschlossen werden. Somit wären dann ein Rücklicht, ein Bremslicht und ein Rückfahrlicht möglich. Blinker waren damals nicht üblich, dafür gab es die bereits installierten Winker an der Fahrerkabine.

Mit der aufgelegten Ladefläche ergab sich folgendes Erscheinungsbild.

Für die verschiedenen elektrischen Komponenten / Steuergeräte (Fahrtregler, Soundmodul, Servo-Elektronik und der Empfänger), welche in meinem Modell Einzug fanden, wurde ein kleines Regalsystem aus Holz erstellt. In den verschiedenen Ebenen soll dann je ein Teil sein Zuhause finden. Hier zuerst mal ein Bild des Holzregals.

Am Ausschnitt im oberen Bereich wurde eine Doppel-USB-Buchse befestigt. An dieser würde die Beleuchtung mittels je eines USB-Kabels für vorne und hinten angeschlossen werden. Die bereits angelöteten einzelnen Litzen bzw. das Kabel werden am Soundmodul angeschlossen.

Ein weiterer Detail-Bereich, die Halterung der beiden Ersatzräder, wurde angefertigt. Diese wurden, wie seinerzeit am Original, im vorderen Bereich der Ladefläche angeordnet. Aus 8mm breiten Blechstreifen wurde das „Gitter“ oder besser gesagt der Korb zusammengelötet und an den vorderen beiden Querstreben der Ladefläche festgeschraubt.

(Quelle: „Daimler AG, Mercedes-Benz Classic Archive“)

Da es hierbei nur um das Biegen von Blechstreifen ging, gab es keine großartige Erstellungshistorie. Hier nur ein paar Zusammenbau-Bilder.

Im verschraubten Zustand von unten betrachtet ergab sich dieses hier.

Um die Ersatzreifen gegen herausfallen zu sichern wurde eine schmale Blechlasche mittels eines Scharniermechanismus an der Unterseite der Ladefläche befestigt. Ein angelötetes Stück Rundmaterial mit M4-Innengewinde gab der kleinen handgefertigten Flügelschraube das passende Gegenstück.

Zur Stabilisierung und zur Verbesserung der Optik an den Bordwänden wurden noch ein paar Kleinigkeiten umgesetzt. Zuerst wurden die Holzleisten noch einmal feingeschliffen und in die letztendliche Form gebracht. Danach wurde noch eine Schicht Klarlack aufgetragen, um den Schmutz etwas besser fern halten zu können. Die seinerzeit in den originalen Lastwagen eingebrachten Schrauben zur Fixierung der einzelnen Bretter an den Scharnier-Beschlägen wurde in meinem Modell mit Messingnägeln nachempfunden. Die Nägel wurden in der Länge an die Dicke der Bordwand angepasst und dann in ein zuvor gebohrtes Loch eingebracht. An der Innenseite wurden dann die Nägel mit dem Messingblech verlötet. Zuvor wurde allerdings mit einem Körner das Blech etwas vertieft. Ich hatte Angst, dass es sonst nicht halten würde. Begonnen hatte ich mit der vorderen Bordwand, von der es hier ein paar Bilder zu sehen gibt. Alle anderen Bordwände wurden in gleicher Art und Weise geändert. Weitere Detailbilder gibt es, aufgrund der immer gleichen Vorgehensweise, nicht.

Optisch gesehen ist das an der Innenseite der Bordwand zwar nicht so ganz super, allerdings sollen die Innenseiten der Bordwände später dann sowieso in grau oder schwarz lackiert werden.

Als weiterer notwendiger Bauschritt mussten noch 2 Tanks angefertigt werden. Die Herstellung erfolgte wieder mithilfe eines zuvor erstellten Holzmodelles. Mit diesem wurde der zugeschnittene Blechstreifen and der Werkbank abgekantet. Das 0,6mm dicke Kupferblech war da sehr gut zu verarbeiten. Die seitlichen Deckel aus 1mm Messingblech, welche in den zuvor zusammengelöteten „Mantel“ eingepasst wurden, gaben dann die notwendige Stabilität.

Im nächsten Bild die unterschiedlichen Teile und Hilfsmittel.

Hier zu sehen sind die beiden Tanks mit den schon verlöteten seitlichen Deckeln beisammen.

Für die Montage der Tanks unter der Ladefläche wurden je zwei Flachprofile zurechtgebogen. An den jeweiligen Enden wurde im Nachgang dann ein Stück Gewindestange angelötet. Dieses wurde auf 7mm Länge in der Dicke halbiert um eine größtmögliche Lötfläche zu bekommen.

Um die Montage der Tanks zu vereinfachen wurden diese Haltebänder kurzerhand an den fest verlötet.

Als vorletzter Arbeitsgang wurde an den vorgesehenen Quer-Rahmen der Ladefläche für jedes Halteband ein Winkel aus Aluminium mit den notwendigen Löchern angepasst und verschraubt.

Der letzte Arbeitsschritt war das Anfertigen und Anlöten der Tankeinfüllstutzen. Diese wurden aus Messing Rundmaterial hergestellt und an der Tischbohrmaschine mit der Feile in Form gebracht.

In den beiden folgenden Bildern kann man auch noch die Messingnägel als Schrauben-Imitat an einer seitlichen Bordwand sehen.

Die Leisten, welche als Bodenbelag in der Ladefläche dienen sollen, wurden zwischenzeitlich ebenfalls geschliffen und mit einer Schicht Klarlack überzogen.

Der vorerst letzte Akt im Bereich der Ladefläche waren die „Einkerbungen“ an den Längsprofilen. Diese waren an den Stellen notwendig, wo der LKW-Rahmen mit den Quertraversen verschraubt wird. Diese Aussparungen mussten an drei verschiedenen Stellen mit der Feile eingearbeitet werden.

Nun denn, beim durchsehen dieses Beitrages kann ich feststellen, dass es doch schon einiges war, was da im letzten halben Jahr geschaffen wurde!

Trotz allem, das ist der aktuelle Stand!

Ich gebe mal keine Prognose ab, wann das nächste mal wieder etwas eingestellt werden kann. All diejenigen, die das hier abonniert haben werden es dann ja sehen ...

Bleibt mir nun nur noch eines zu sagen:

BLEIBT ZUHAUSE UND BLEIBT GESUND!!!!!!!!! Der Corona-Fluch wird auch irgendwann vorüber sein!!!

Macht es gut und bis die Tage!

Jettaheizer

VIP Unterstützt modelltruck.net 2021

- Registriert

- 21.10.2016

- Beiträge

- 1.191

Hallo Reiner,

schön, wieder von dir zu hören/lesen! Hatte mir halt Gedanken gemacht...

Da hast Du ja wieder eine ganz ordentliche Reihe an Kleinigkeiten geschafft! Und genau die sind es, die die meiste Zeit beanspruchen, aber dafür auch hinterher den größten Anteil am Gesamteindruck ausmachen.

Eine Idee für die Winker: könntest Du vielleicht winzige Torsionsfedern einbauen, die die wieder nach unten drücken?

Gruß,

Franz

schön, wieder von dir zu hören/lesen! Hatte mir halt Gedanken gemacht...

Da hast Du ja wieder eine ganz ordentliche Reihe an Kleinigkeiten geschafft! Und genau die sind es, die die meiste Zeit beanspruchen, aber dafür auch hinterher den größten Anteil am Gesamteindruck ausmachen.

Eine Idee für die Winker: könntest Du vielleicht winzige Torsionsfedern einbauen, die die wieder nach unten drücken?

Gruß,

Franz

- Registriert

- 01.01.2016

- Beiträge

- 795

Hallo Reiner,

da bekommt man wiedermal das große wenn man hier liest.

wenn man hier liest.

Für deinen Winker könnte die Feder von der Tamiya-Sattelplatte funktionieren. Ein Versuch macht gluch.

MfG Peter

da bekommt man wiedermal das große

wenn man hier liest.

wenn man hier liest.Für deinen Winker könnte die Feder von der Tamiya-Sattelplatte funktionieren. Ein Versuch macht gluch.

MfG Peter

mga_1500

Active member

- Registriert

- 19.02.2014

- Beiträge

- 211

Hallo Franz, Peter

mit den Torsionsfedern bin / war ich schon zugange!

Allerdings scheint mir, dass das richtige Material dafür noch nicht bei mir vorhanden ist!!!

Werde mich weiter umschauen ob es da nicht doch noch etwas finden lässt!!!

Trotz allem wurde an anderen Stellen wieder etwas weitergewerkelt!

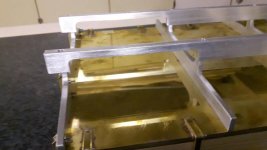

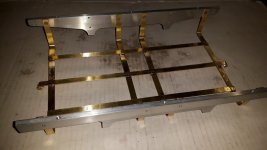

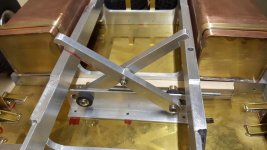

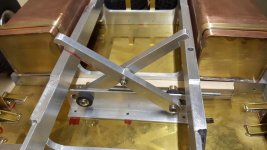

Als zusätzliche Herausforderung fand ich es, die Ladefläche dann mit einer Art „Schnellspanner“ oder „Schnell-Verschluss“ auf dem LKW-Rahmen zu befestigen. In meiner Vorstellung sollte das so funktionieren, dass die Fixierung von der Seite mit einem Schraubendreher zu betätigen war. Nach einigen Überlegungen kam mir die Idee, das mittels eines Scheren-Prinzips, angetrieben durch einer Schraubspindel, umzusetzen. Mit dieser Vorstellung kramte ich in meinen Material-Vorräten. Dabei kamen mir ein paar Stücke Aluminium in die Finger, welche dafür bereits die richtige Grundform hatten. Von den einzelnen Teilen hatte ich keine Bilder gemacht. Deshalb nun nur ein paar Aufnahmen in der bereits fertiggestellten Konstruktion. Im ersten Bild die Sicht von unten auf die Ladefläche. Das zentrale Winkel-Profil aus Aluminium dient hier zur Befestigung an der Ladefläche und gleichermaßen zur Halterung der beiden x-förmigen Alustangen.

Diese wiederum werden von der M5 Gewinde-Spindel gegeneinander verfahren.

Somit wird, wie hier im Bild zu sehen ist, die Ladefläche gegen den LKW-Rahmen verspannt. Das Stückchen Holz diente hier lediglich als Positionierhilfe!

Zur Stabilisierung des Längsprofils am LKW-Rahmen, bei dem es sich um 0,6mm dickes Kupferblech dreht, wurden 2 etwas dickere Messingstreifen eingearbeitet. Hier im Bild eines der beiden mal exemplarisch danebengelegt.

Die Wirkung des Scheren-Mechanismus war erfreulich. Hier noch ein Bild im zusammengebauten Zustand von unten fotografiert. Es dokumentiert den rechten Scherenarm, welcher auf das schmale Messingstück drückt. Nun ist die Gefahr, dass der eigentliche Rahmen des LKW Schaden nimmt, eliminiert.

Abschließend noch eine Aufnahme der Position der Verstell-Spindel. Dies ist logischerweise nicht dem Original nachempfunden, sondern eher meinem Wunsch nach einer schnellen Montage der Ladefläche geschuldet. Wirklich sichtbar ist das komplette Konstrukt sowieso nicht!!!

Um nun noch ein paar weitere Details zu verwirklichen wurden zwei Batterien erstellt. Diese wurden aus Holz, welches im Nachgang dann lackiert wurde, gefertigt. Die ebenfalls sichtbaren Batterie-Anschlusskabel sind „unkaputtbar“ aus 2,5mm Stahldraht entstanden. Diese halten die beiden Batterie-Attrappen auch an Ort und Stelle.

An den hinteren beiden Türen der Fahrerkabine waren dann noch Zuhalte-Mechanismen zu erfinden und zu fertigen. Für dieses Unterfangen hatte ich aus Messingrohr und alten Kugelschreiber-Federn etwas erstellt! Die Wirkweise wurde so gewählt, dass beim Schließ-Vorgang der Riegel zurück federt und danach die hinteren Klappen geschlossen hält. Hier die Einzelteile im Bild festgehalten.

Das Rohr wurde im eingelöteten Zustand mit einem Holzstückchen verschlossen um die Feder gespannt zu halten und im Reparaturfall oder aus anderen Gründen den Zugang zu den Bauteilen zu ermöglichen. Hier noch zwei Bilder im fertig eingebauten Zustand.

Für heute soll es das gewesen sein. Ich hoffe mal, dass ich bald ein kleines Video machen kann, indem man ihn dann etwas mehr und in voller Größe betrachten kann!

Bis die Tage und bleibt gesund!

mit den Torsionsfedern bin / war ich schon zugange!

Allerdings scheint mir, dass das richtige Material dafür noch nicht bei mir vorhanden ist!!!

Werde mich weiter umschauen ob es da nicht doch noch etwas finden lässt!!!

Trotz allem wurde an anderen Stellen wieder etwas weitergewerkelt!

Als zusätzliche Herausforderung fand ich es, die Ladefläche dann mit einer Art „Schnellspanner“ oder „Schnell-Verschluss“ auf dem LKW-Rahmen zu befestigen. In meiner Vorstellung sollte das so funktionieren, dass die Fixierung von der Seite mit einem Schraubendreher zu betätigen war. Nach einigen Überlegungen kam mir die Idee, das mittels eines Scheren-Prinzips, angetrieben durch einer Schraubspindel, umzusetzen. Mit dieser Vorstellung kramte ich in meinen Material-Vorräten. Dabei kamen mir ein paar Stücke Aluminium in die Finger, welche dafür bereits die richtige Grundform hatten. Von den einzelnen Teilen hatte ich keine Bilder gemacht. Deshalb nun nur ein paar Aufnahmen in der bereits fertiggestellten Konstruktion. Im ersten Bild die Sicht von unten auf die Ladefläche. Das zentrale Winkel-Profil aus Aluminium dient hier zur Befestigung an der Ladefläche und gleichermaßen zur Halterung der beiden x-förmigen Alustangen.

Diese wiederum werden von der M5 Gewinde-Spindel gegeneinander verfahren.

Somit wird, wie hier im Bild zu sehen ist, die Ladefläche gegen den LKW-Rahmen verspannt. Das Stückchen Holz diente hier lediglich als Positionierhilfe!

Zur Stabilisierung des Längsprofils am LKW-Rahmen, bei dem es sich um 0,6mm dickes Kupferblech dreht, wurden 2 etwas dickere Messingstreifen eingearbeitet. Hier im Bild eines der beiden mal exemplarisch danebengelegt.

Die Wirkung des Scheren-Mechanismus war erfreulich. Hier noch ein Bild im zusammengebauten Zustand von unten fotografiert. Es dokumentiert den rechten Scherenarm, welcher auf das schmale Messingstück drückt. Nun ist die Gefahr, dass der eigentliche Rahmen des LKW Schaden nimmt, eliminiert.

Abschließend noch eine Aufnahme der Position der Verstell-Spindel. Dies ist logischerweise nicht dem Original nachempfunden, sondern eher meinem Wunsch nach einer schnellen Montage der Ladefläche geschuldet. Wirklich sichtbar ist das komplette Konstrukt sowieso nicht!!!

Um nun noch ein paar weitere Details zu verwirklichen wurden zwei Batterien erstellt. Diese wurden aus Holz, welches im Nachgang dann lackiert wurde, gefertigt. Die ebenfalls sichtbaren Batterie-Anschlusskabel sind „unkaputtbar“ aus 2,5mm Stahldraht entstanden. Diese halten die beiden Batterie-Attrappen auch an Ort und Stelle.

An den hinteren beiden Türen der Fahrerkabine waren dann noch Zuhalte-Mechanismen zu erfinden und zu fertigen. Für dieses Unterfangen hatte ich aus Messingrohr und alten Kugelschreiber-Federn etwas erstellt! Die Wirkweise wurde so gewählt, dass beim Schließ-Vorgang der Riegel zurück federt und danach die hinteren Klappen geschlossen hält. Hier die Einzelteile im Bild festgehalten.

Das Rohr wurde im eingelöteten Zustand mit einem Holzstückchen verschlossen um die Feder gespannt zu halten und im Reparaturfall oder aus anderen Gründen den Zugang zu den Bauteilen zu ermöglichen. Hier noch zwei Bilder im fertig eingebauten Zustand.

Für heute soll es das gewesen sein. Ich hoffe mal, dass ich bald ein kleines Video machen kann, indem man ihn dann etwas mehr und in voller Größe betrachten kann!

Bis die Tage und bleibt gesund!

- Registriert

- 19.11.2002

- Beiträge

- 16.503

Hallo Reiner.

Schön gelöst und die Idee gut umgesetzt.

Reiner, kannst du mir mal die Abmessungen von deinem Winker geben? Ich habe da zwei Ideen welche ich aber testen müsste.

Schön gelöst und die Idee gut umgesetzt.

Reiner, kannst du mir mal die Abmessungen von deinem Winker geben? Ich habe da zwei Ideen welche ich aber testen müsste.

Jettaheizer

VIP Unterstützt modelltruck.net 2021

- Registriert

- 21.10.2016

- Beiträge

- 1.191

Hallo Reiner,

schön, mal wieder von dir zu lesen! Die "Scherenbefestigung" ist eine geniale Idee, so kannst Du den Aufbau spurlos abnehmen, falls Du mal etwas anderes auf dein Fahrgestell setzen willst.

Nur ein kleiner Tip: solche Riegel, wie Du sie für die Türen angefertigt hast, gibt es fertig. Schau mal im Flugmodellbau nach Haubenverschlüssen. Gibt es in Kunststoff und Messing zum einkleben, -löten oder anschrauben. Und gleich mit Riegel daran zum Öffnen.

Gruß,

Franz

schön, mal wieder von dir zu lesen! Die "Scherenbefestigung" ist eine geniale Idee, so kannst Du den Aufbau spurlos abnehmen, falls Du mal etwas anderes auf dein Fahrgestell setzen willst.

Nur ein kleiner Tip: solche Riegel, wie Du sie für die Türen angefertigt hast, gibt es fertig. Schau mal im Flugmodellbau nach Haubenverschlüssen. Gibt es in Kunststoff und Messing zum einkleben, -löten oder anschrauben. Und gleich mit Riegel daran zum Öffnen.

Gruß,

Franz