- Registriert

- 12.12.2020

- Beiträge

- 255

Hallo,

ich bin der Neue hier

Normalerweise baue und fliege ich RC Scale Flugzeuge. Aber in mir schlummert immer eine Leidenschaft für Baumaschinen. Als Kind bekam ich ab und zu von meinem Onkel, der die großen Baumaschinen verkauft hat 1:50 Modelle. Obwohl die Modelle irgendwann verloren gingen habe ich mir ab und zu NZG aber auch die alten Gescha Modelle wieder gekauft, die ich als Kind hatte. Einer meiner Lieblingsbagger war ein alter Märklin Fuchs 301 Hochlöffelbagger.

Durch meine 3D Drucker und meine alte Leidenschaft für Baumaschinen möchte ich mich mal ein einem alten Seilbagger probieren. Vor ca. 2 Jahren habe ich angefangen Fusion 360 zu lernen. Der Fuchs 301 ist für mich mehr eine Konstruktionsaufgabe, als ein Bau. Es soll sozusagen ein RC Standmodell werden. Also er soll sich bewegen, aber nicht notwendigerweise massiv arbeiten können.

Vielleicht kann ihn später jemand mit den STL Dateien komplett nachbauen.

Als ich angefangen habe darüber nachzudenken so ein Modell zu konstruieren und zu bauen wurde schnell klar, dass es unter Umständen schon am Einfachsten scheitern könnte: den Rädern, genau gesagt, den Reifen. Ich habe im Internet gesucht und es wurde schnell klar, dass es keine halbwegs passenden Reifen zu kaufen gibt. Also: selber drucken. Vor zwei Jahren habe ich mich schon mal damit beschäftigt für ein Flugzeug Reifen zu drucken, was ich aber verworfen habe. Allerdings hatte ich schon ein flexibles Filament gekauft. Aber mich hat auch abgeschreckt, dass das wohl sehr schwierig zu machen sei.

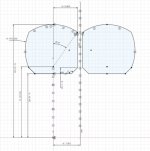

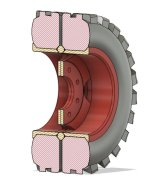

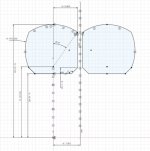

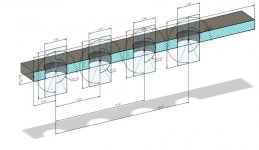

Langer Rede kurzer Sinn: ich habe angefangen Material zu sammeln und habe in Fusion die Reifen und Felgen gezeichnet. Die gesamte Konstruktion ist auf 3D Druck ausgelegt. Daher habe ich die Innenseiten der Reifen (die man praktisch nicht sieht) ganz flach gezeichnet, damit sie gut auf dem Druckbettet aufliegen und keine Stützen benötigen. Außen (im Drucker die Oberseite sind sie etwas bauchig.

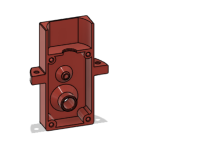

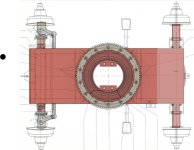

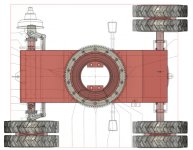

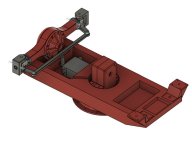

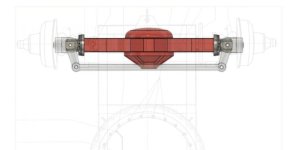

Hier einige Screenshots aus Fusion 360

Vielleicht sollte ich sagen, dass mein Modell sicher nicht mit den unglaublichen Modellen mithalten kann, die ich hier gesehen habe. Was ich hier im Forum an geballter Handwerkskunst gesehen habe verschlägt einem den Atem!

Aber vielleicht kann ich dennoch etwas beitragen.

Herzliche Grüße

Alexander

- - - Updated - - -

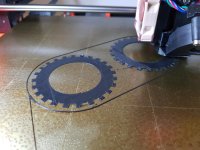

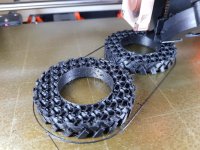

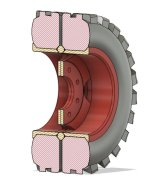

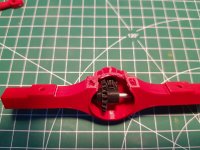

Hier einige Bilder der ersten Ergebnisse, die mich sehr ermutigt haben.

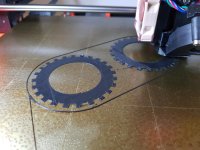

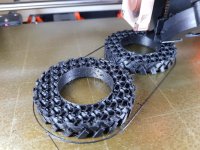

Hier Bilder vom Druck. Ich habe nur eine Konturlinie, die völlig ausreicht. Infill ist 15%.

Ich habe einen PRUSA i3 MK3s (genau genommen habe ich zwei). Ich habe die Standardeinstellungen für Flex Filament verwendet und für mein Filament (FlexiSMART) musste ich die Düsen Temperatur auf 210°C herunterstellen. Wichtig: mein PEI beschichtetes Druckbett habe ich an den Stellen wo gedruckt wurde mit dem mit dem Drucker mitgelieferten Klebestift (so was wie Pritt) eingerieben. Sonst bekommt man den Druck kaum vom Druckbett.

Natürlich kann man das Ergebnis nicht mit einem gekauften Reifen vergleichen. Er ist immer noch etwas härter. Man könnte mit speziellen inneren Strukturen experimentieren. Aber für mich ist das Ergebnis, sagen wir 85%, also "gut genug".

- - - Updated - - -

Noch ein Wort zum Maßstab. Ich habe das während der Konstruktion der Räder offen gelassen. Die Räder kann ich durch Ändern einer Variablen auf einen anderen Maßstab anpassen. Im Laufe der weiteren Konstruktion, als klar wurde, dass 1:14 funktioniert, habe ich das aufgegeben.

Die nächsten Fragen, die zu beantworten sind:

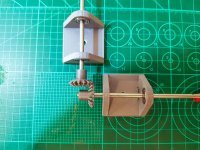

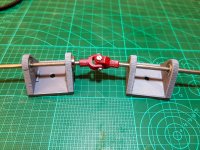

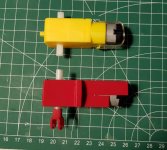

1) Wie wird das Modell angetrieben? Motor? Differential? Kardan? Kegelräder?

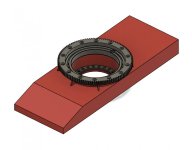

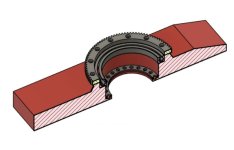

2) Wie wird der Oberwagen drehbar gelagert? Kugellager? Woher?

3) Kann ich (hinreichend) funktionierende Zahnräder drucken?

Ich löse jetzt eine Aufgabe nach der anderen. Ziel ist es einigermaßen "Scale" zu bauen und nur da zu vereinfachen, wo erforderlich.

Ich bin mir auch noch nicht sicher, welche Variante ich baue. Entweder als Seilbagger mit Ausleger. Oder als Löffelbagger ebenfalls mit Seil Antrieb.

Im Internet habe ich einen Original Ersatzteil Katalog ersteigert. Da sind wertvolle Zeichnungen enthalten, die sehr helfen werden. Dann habe ich einige Berichte im Netz gefunden, wo Original 301er restauriert wurde und die Foristen dankenswerterweise massenhaft Bilder von der Restauration eingestellt haben. Die sind eine wertvolle Hilfe.

Lasst es mich wissen, ob das hier interessant ist.

VG

Alexander

ich bin der Neue hier

Normalerweise baue und fliege ich RC Scale Flugzeuge. Aber in mir schlummert immer eine Leidenschaft für Baumaschinen. Als Kind bekam ich ab und zu von meinem Onkel, der die großen Baumaschinen verkauft hat 1:50 Modelle. Obwohl die Modelle irgendwann verloren gingen habe ich mir ab und zu NZG aber auch die alten Gescha Modelle wieder gekauft, die ich als Kind hatte. Einer meiner Lieblingsbagger war ein alter Märklin Fuchs 301 Hochlöffelbagger.

Durch meine 3D Drucker und meine alte Leidenschaft für Baumaschinen möchte ich mich mal ein einem alten Seilbagger probieren. Vor ca. 2 Jahren habe ich angefangen Fusion 360 zu lernen. Der Fuchs 301 ist für mich mehr eine Konstruktionsaufgabe, als ein Bau. Es soll sozusagen ein RC Standmodell werden. Also er soll sich bewegen, aber nicht notwendigerweise massiv arbeiten können.

Vielleicht kann ihn später jemand mit den STL Dateien komplett nachbauen.

Als ich angefangen habe darüber nachzudenken so ein Modell zu konstruieren und zu bauen wurde schnell klar, dass es unter Umständen schon am Einfachsten scheitern könnte: den Rädern, genau gesagt, den Reifen. Ich habe im Internet gesucht und es wurde schnell klar, dass es keine halbwegs passenden Reifen zu kaufen gibt. Also: selber drucken. Vor zwei Jahren habe ich mich schon mal damit beschäftigt für ein Flugzeug Reifen zu drucken, was ich aber verworfen habe. Allerdings hatte ich schon ein flexibles Filament gekauft. Aber mich hat auch abgeschreckt, dass das wohl sehr schwierig zu machen sei.

Langer Rede kurzer Sinn: ich habe angefangen Material zu sammeln und habe in Fusion die Reifen und Felgen gezeichnet. Die gesamte Konstruktion ist auf 3D Druck ausgelegt. Daher habe ich die Innenseiten der Reifen (die man praktisch nicht sieht) ganz flach gezeichnet, damit sie gut auf dem Druckbettet aufliegen und keine Stützen benötigen. Außen (im Drucker die Oberseite sind sie etwas bauchig.

Hier einige Screenshots aus Fusion 360

Vielleicht sollte ich sagen, dass mein Modell sicher nicht mit den unglaublichen Modellen mithalten kann, die ich hier gesehen habe. Was ich hier im Forum an geballter Handwerkskunst gesehen habe verschlägt einem den Atem!

Aber vielleicht kann ich dennoch etwas beitragen.

Herzliche Grüße

Alexander

- - - Updated - - -

Hier einige Bilder der ersten Ergebnisse, die mich sehr ermutigt haben.

Hier Bilder vom Druck. Ich habe nur eine Konturlinie, die völlig ausreicht. Infill ist 15%.

Ich habe einen PRUSA i3 MK3s (genau genommen habe ich zwei). Ich habe die Standardeinstellungen für Flex Filament verwendet und für mein Filament (FlexiSMART) musste ich die Düsen Temperatur auf 210°C herunterstellen. Wichtig: mein PEI beschichtetes Druckbett habe ich an den Stellen wo gedruckt wurde mit dem mit dem Drucker mitgelieferten Klebestift (so was wie Pritt) eingerieben. Sonst bekommt man den Druck kaum vom Druckbett.

Natürlich kann man das Ergebnis nicht mit einem gekauften Reifen vergleichen. Er ist immer noch etwas härter. Man könnte mit speziellen inneren Strukturen experimentieren. Aber für mich ist das Ergebnis, sagen wir 85%, also "gut genug".

- - - Updated - - -

Noch ein Wort zum Maßstab. Ich habe das während der Konstruktion der Räder offen gelassen. Die Räder kann ich durch Ändern einer Variablen auf einen anderen Maßstab anpassen. Im Laufe der weiteren Konstruktion, als klar wurde, dass 1:14 funktioniert, habe ich das aufgegeben.

Die nächsten Fragen, die zu beantworten sind:

1) Wie wird das Modell angetrieben? Motor? Differential? Kardan? Kegelräder?

2) Wie wird der Oberwagen drehbar gelagert? Kugellager? Woher?

3) Kann ich (hinreichend) funktionierende Zahnräder drucken?

Ich löse jetzt eine Aufgabe nach der anderen. Ziel ist es einigermaßen "Scale" zu bauen und nur da zu vereinfachen, wo erforderlich.

Ich bin mir auch noch nicht sicher, welche Variante ich baue. Entweder als Seilbagger mit Ausleger. Oder als Löffelbagger ebenfalls mit Seil Antrieb.

Im Internet habe ich einen Original Ersatzteil Katalog ersteigert. Da sind wertvolle Zeichnungen enthalten, die sehr helfen werden. Dann habe ich einige Berichte im Netz gefunden, wo Original 301er restauriert wurde und die Foristen dankenswerterweise massenhaft Bilder von der Restauration eingestellt haben. Die sind eine wertvolle Hilfe.

Lasst es mich wissen, ob das hier interessant ist.

VG

Alexander

. Da ist Gas aber auch auf nem Drehpoti, das Ding soll halt einfach nur fahren.

. Da ist Gas aber auch auf nem Drehpoti, das Ding soll halt einfach nur fahren.