- Registriert

- 19.11.2002

- Beiträge

- 16.503

Hier mal die Auflösung, warum bei meinem MAN-VW Nebenbeiprojekt stand.

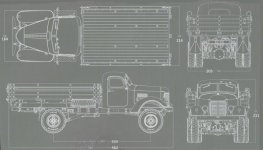

Im Auge hatte ich als nächstes Modell diverse Oldtimer. Erst hatte ich mir den WPL-ZIS150 besorgt. Dieser war mir aber als 1:16 eher etwas zu klein. Also weitergesucht, und im Internet auf ein für mich interessantes Fahrzeug gestoßen. Und der hier ist es nun geworden, und so ähnlich soll er mal aussehen. Keinen toprenovierten LKW-Oldtimer, sondern einen alten heruntergekommenen Leicht-Lkw russischer Herkunft.

ZIS-150 wurde auch in Braşov, Rumänien zwischen 1954-1960 als "Steagul Rosu" (Rote Fahne) SR-101 und in China als Jie Fang CA-10 bei First Automobile Works hergestellt. Mindestens ein Prototyp wurde in Nordkorea unter dem Namen "Chollima" gebaut.

Es wurde 1947-1965 in der Sowjetunion hergestellt, und die ausländische Produktion (China) dauerte bis 1986.

Ich übernehme jetzt erst einfach mal die Beschreibung des Bausatzes, wie sie von KingKong R/C aufgestellt wurde.

Ersatzteile werden in naher Zukunft auch lieferbar sein. Die komplette Kabine und die komplette Pritsche stehen jetzt schon als Einzelteil zur Verfügung.

Diese Woche Montag war es soweit. Der Postbote klingelte und wollte für ein Paket 37,05 € haben.

Bestellt am Mittwoch Abend den 10.10.2018, geliefert am Montag Morgen 15.10.2018.

Für die, die immer genau wissen wollen wie das mit dem Zoll funktioniert.

Die 37,05 € setzen sich zusammen aus:

Neugierig wie ich bin, musste ich das Paket natürlich sofort öffnen.

Zu sehen bekam ich dann das:

Nach dem öffnen war sofort der erste Eindruck, dass die einzelnen Bauteile bzw. Bugruppen sauber sortiert und transportsicher verpackt wurden.

Beim Auspacken kam nun stufenweise folgendes zum Vorschein.

Weitere Bilder vom Bau des ZIS 150 folgen.

PS:

Ich habe keinen Werbevertrag mit KingKong R/C, ich bekomme keine finazielle oder anderweitige Unterstützung und bin nicht mit den Inhabern verwandt oder bekannt. Ich bin ein ganz normaler Kunde dort.

Im Auge hatte ich als nächstes Modell diverse Oldtimer. Erst hatte ich mir den WPL-ZIS150 besorgt. Dieser war mir aber als 1:16 eher etwas zu klein. Also weitergesucht, und im Internet auf ein für mich interessantes Fahrzeug gestoßen. Und der hier ist es nun geworden, und so ähnlich soll er mal aussehen. Keinen toprenovierten LKW-Oldtimer, sondern einen alten heruntergekommenen Leicht-Lkw russischer Herkunft.

ZIS-150 wurde auch in Braşov, Rumänien zwischen 1954-1960 als "Steagul Rosu" (Rote Fahne) SR-101 und in China als Jie Fang CA-10 bei First Automobile Works hergestellt. Mindestens ein Prototyp wurde in Nordkorea unter dem Namen "Chollima" gebaut.

Es wurde 1947-1965 in der Sowjetunion hergestellt, und die ausländische Produktion (China) dauerte bis 1986.

Ich übernehme jetzt erst einfach mal die Beschreibung des Bausatzes, wie sie von KingKong R/C aufgestellt wurde.

- Material: ABS-Hartplastik, Holz, Aluminiumlegierung + Zinklegierung.

- Eine exakte Nachbildung des Full-Scale Trucks.

- Unser exklusives Produkt.

- Einfach zu lackieren und zu galvanisieren.

- Farbe: Grundfarbe (nicht enthalten).

- Übertragung mit einer Geschwindigkeit

- Letzte Übertragungsrate: 1:21

- Geschwindigkeit: ca. 15 km / h (Bemerkung von mir: bei Motordrehzahl 4500 U/Min.)

- Metall Differential

- Realistische Metall Leiter Rahmen Chassis.

- Realistische Metall Vorderachse.

- Realistische Metall Hinterachse.

- Realistische Blattfeder.

- Realistisches Rad.

- Realistischer Reifen.

- Metall Übertragung.

- Gesamtlänge: 22.126 in / 562mm.

- Körperbreite: 7.992in / 203mm.

- Gesamthöhe: 8.307in / 211mm.

- Radstand: 12.11in / 333mm.

- Gesamtgewicht: ungefähr 6.27lb / 2.8kg

- Kabinenradblenden: 7,32 Zoll / 186 mm

- Sowohl die Türen als auch die Motorhaube der LKW-Kabine können geöffnet und geschlossen werden.

- Alle Türen der Ladefläche können heruntergeklappt und aufgestellt werden.

Ersatzteile werden in naher Zukunft auch lieferbar sein. Die komplette Kabine und die komplette Pritsche stehen jetzt schon als Einzelteil zur Verfügung.

Diese Woche Montag war es soweit. Der Postbote klingelte und wollte für ein Paket 37,05 € haben.

Bestellt am Mittwoch Abend den 10.10.2018, geliefert am Montag Morgen 15.10.2018.

Für die, die immer genau wissen wollen wie das mit dem Zoll funktioniert.

Die 37,05 € setzen sich zusammen aus:

- 22.17 € Einfuhrumsatzsteuer

- 12,50 € Kapitalbereitstellungsprovision

- 2,38 € MwSt. auf Kapitalbereitstellungsprovision.

Neugierig wie ich bin, musste ich das Paket natürlich sofort öffnen.

Zu sehen bekam ich dann das:

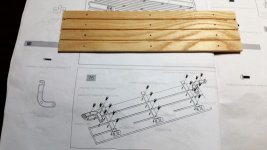

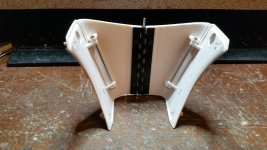

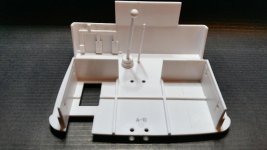

Nach dem öffnen war sofort der erste Eindruck, dass die einzelnen Bauteile bzw. Bugruppen sauber sortiert und transportsicher verpackt wurden.

Beim Auspacken kam nun stufenweise folgendes zum Vorschein.

Weitere Bilder vom Bau des ZIS 150 folgen.

PS:

Ich habe keinen Werbevertrag mit KingKong R/C, ich bekomme keine finazielle oder anderweitige Unterstützung und bin nicht mit den Inhabern verwandt oder bekannt. Ich bin ein ganz normaler Kunde dort.