App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

-

Die Forumsregeln und Nutzungsbedingungen findet ihr in der Navbar unter Impressum !

Bitte unbedingt beachten!

Wie überall im Leben gibt es Spielregeln, so auch hier!

Die Datenschutzerklärung zum DSGVO findet ihr ebenfalls in der Navbar unter Datenschutzerklärung !

Hinweis nach DSGVO :

Es ist hier keinerlei Angabe erforderlich. Alle Angaben in diesem Bereich sind öffentlich sichtbar und werden freiwillig gemacht. Mit einem Eintrag in diesem Bereich erkenne ich dieses an, und bestätige die Datenschutzerklärung zur DSGVO für das Forum gelesen zu haben.

Danke

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Krupp Titan S80, 3achs-Zugmaschine, Eigenbau, 1:16

- Ersteller Bastl

- Erstellt am

- Registriert

- 01.05.2004

- Beiträge

- 4.741

Hallo Rainer,

ein Wahnsinnsaufwand, aber topp Ergebnis

ein Wahnsinnsaufwand, aber topp Ergebnis

- Registriert

- 30.03.2020

- Beiträge

- 109

Sehr schöne Details

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Hallo Miteinander,

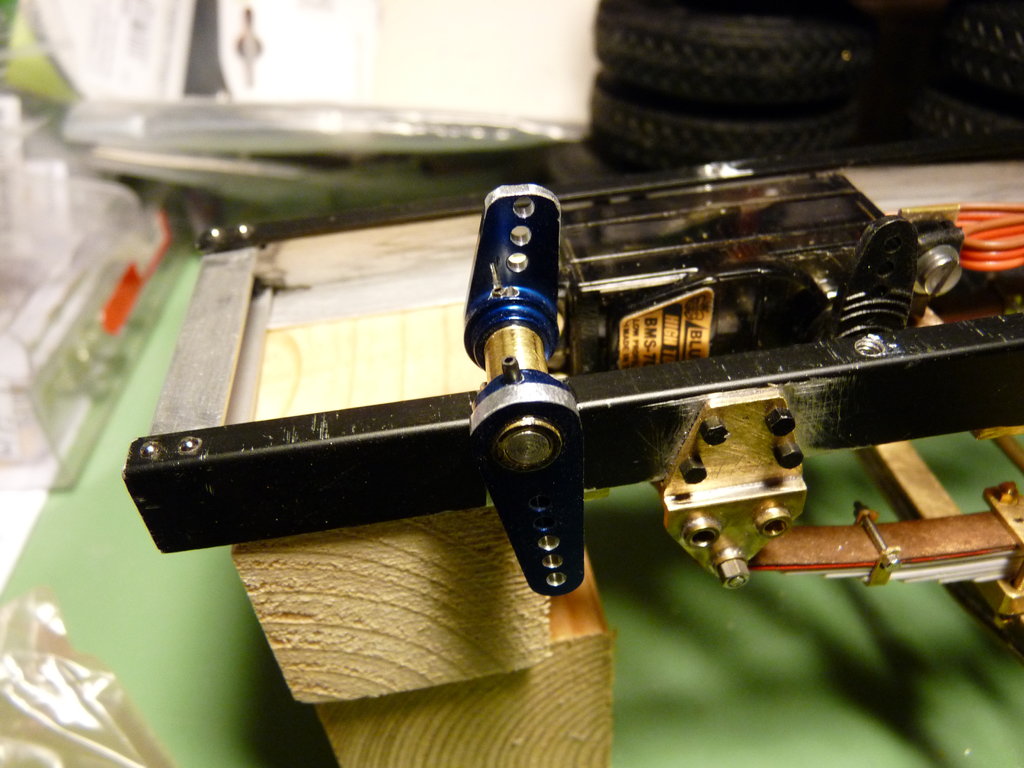

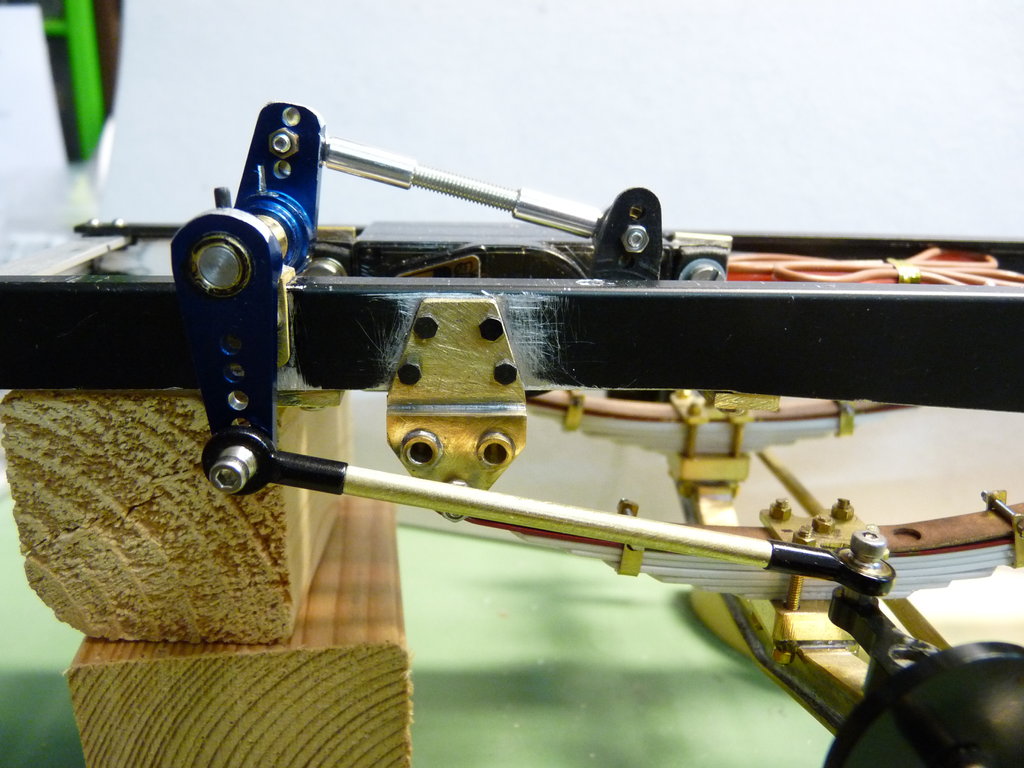

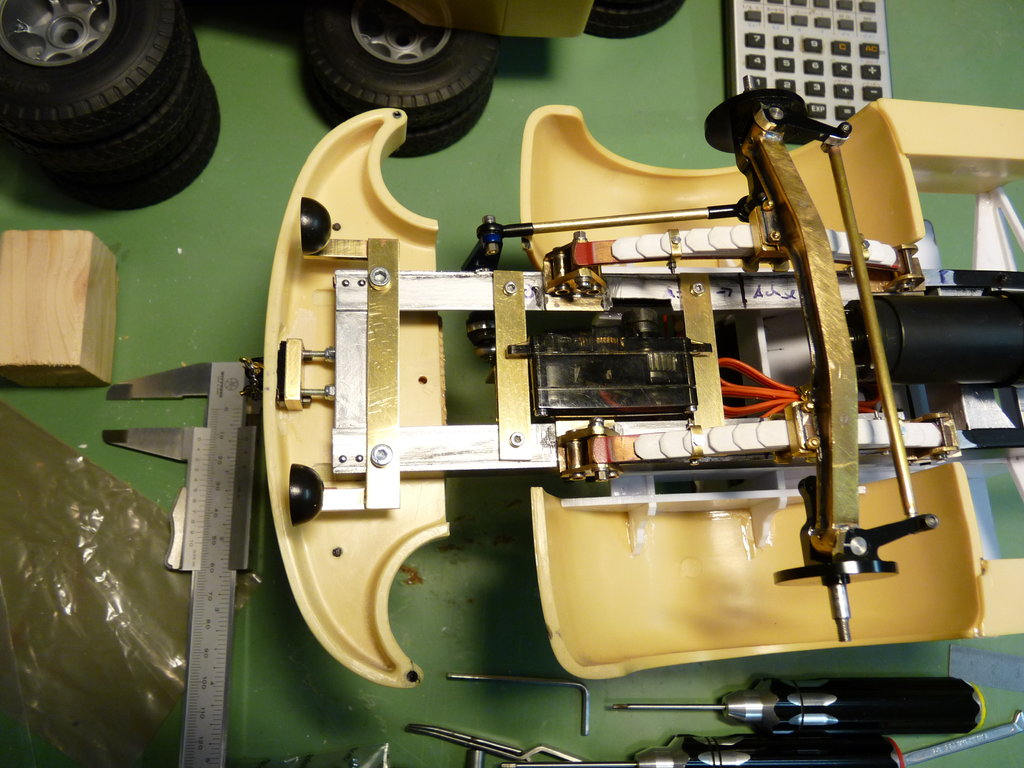

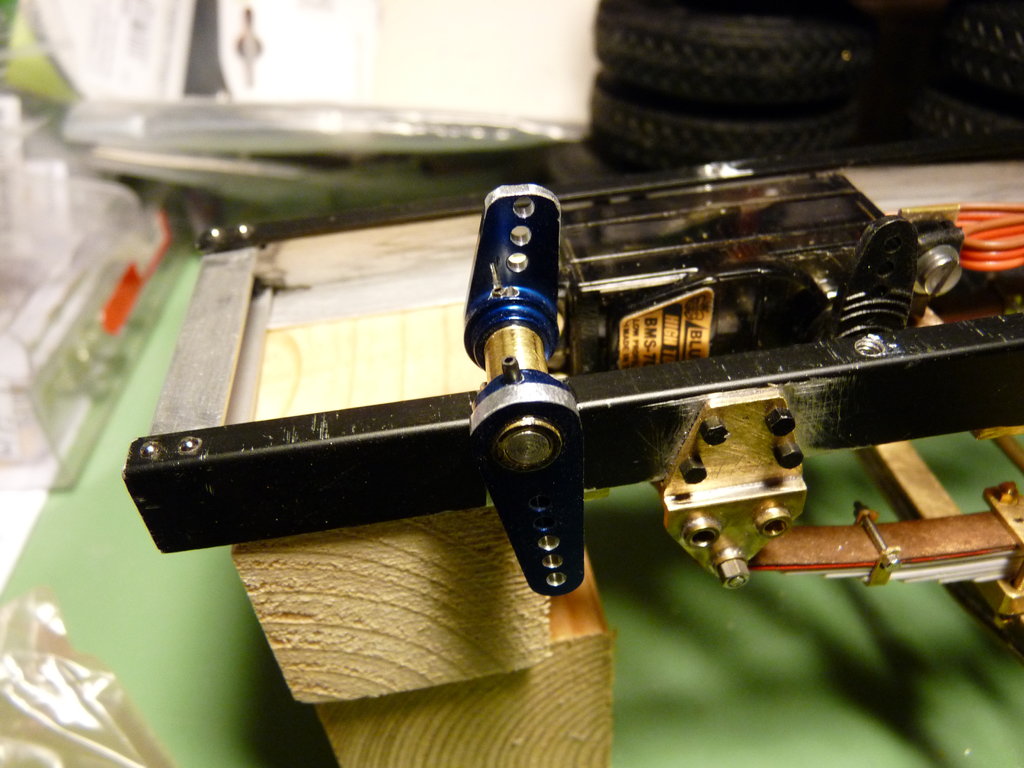

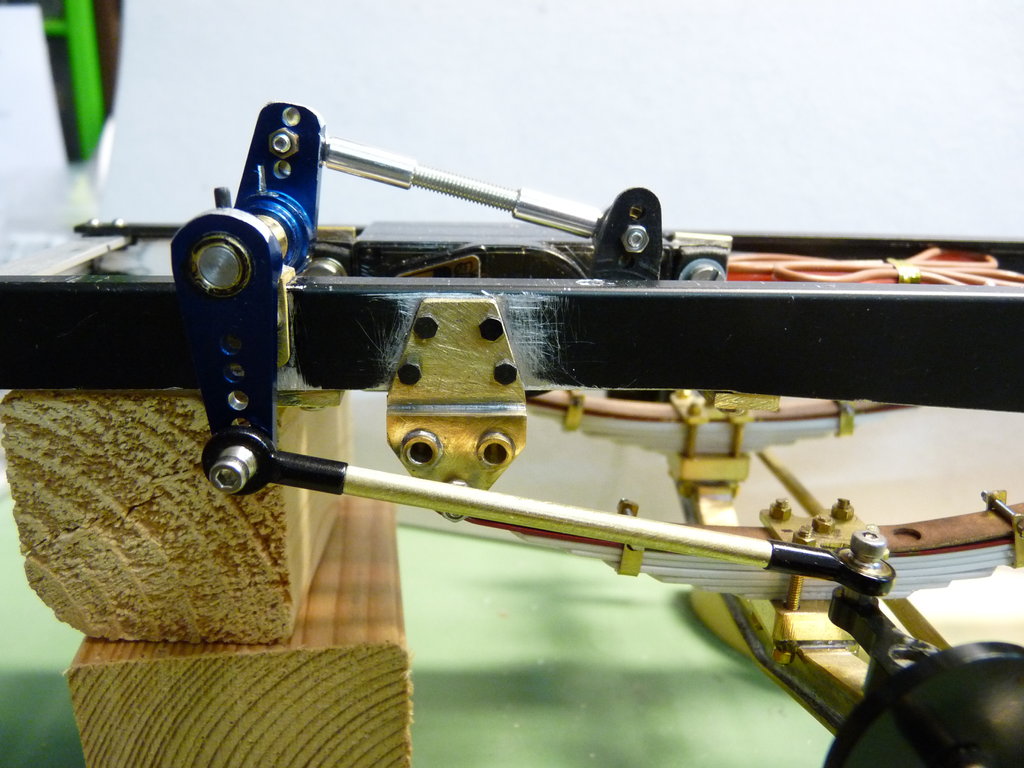

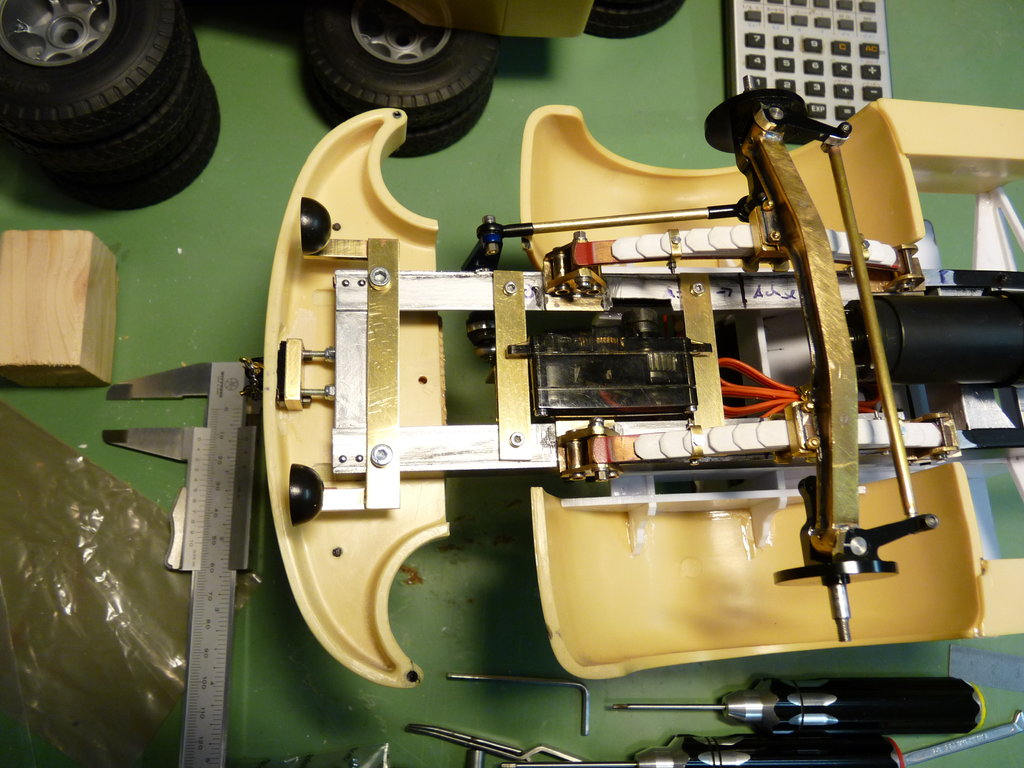

weiter ging es mit der Konstruktion der Lenkung.

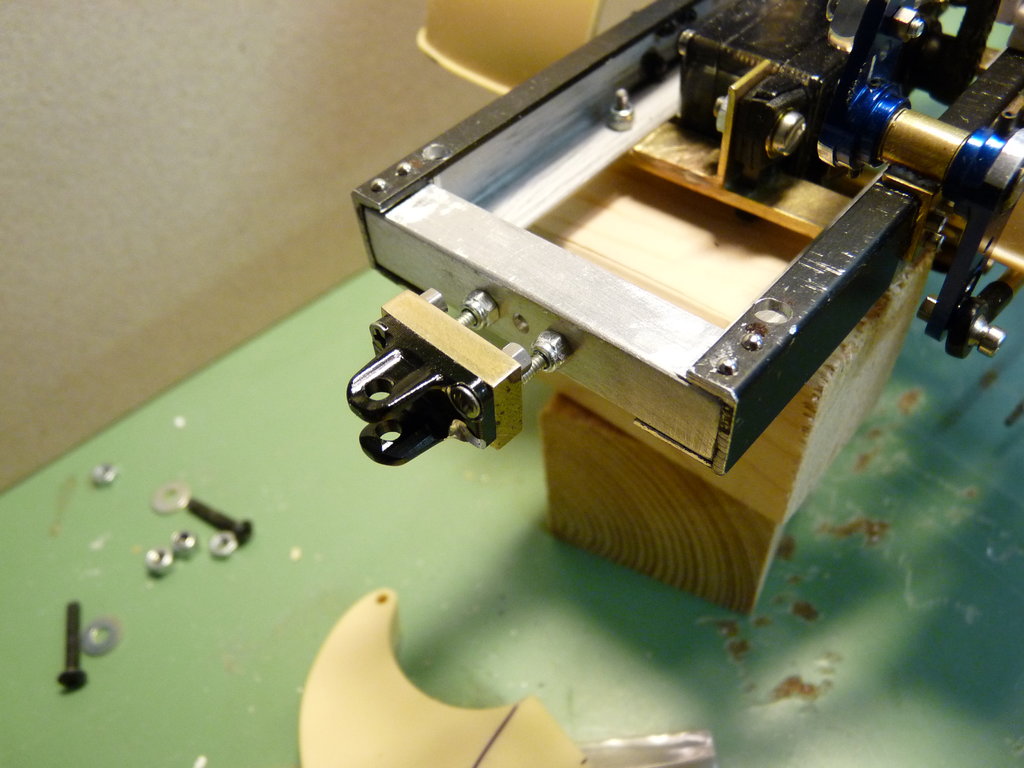

Eine zusammengelötete Befestigung am Rahmen nimmt die Achse mit den beiden angepassten Alu-Servohebel auf.

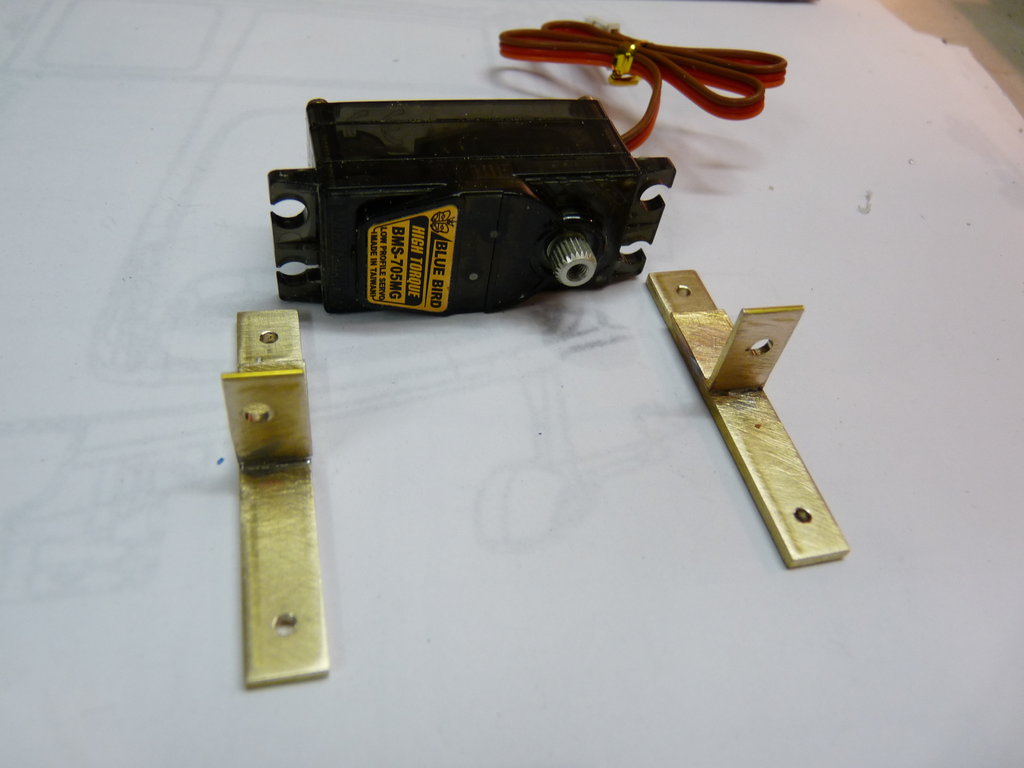

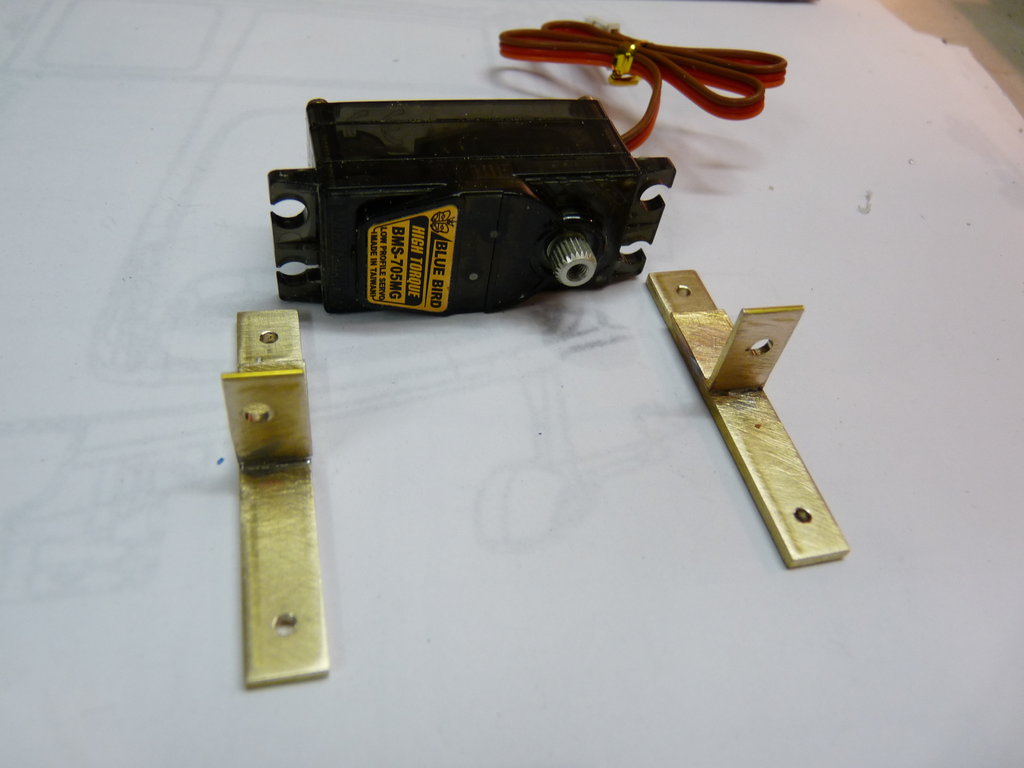

Anschließend lötete ich die Halterung für das Lenkservo (Low Profile, Metallgetriebe, 6 kg /4,8 V) zusammen.

Fertig eingebaut.

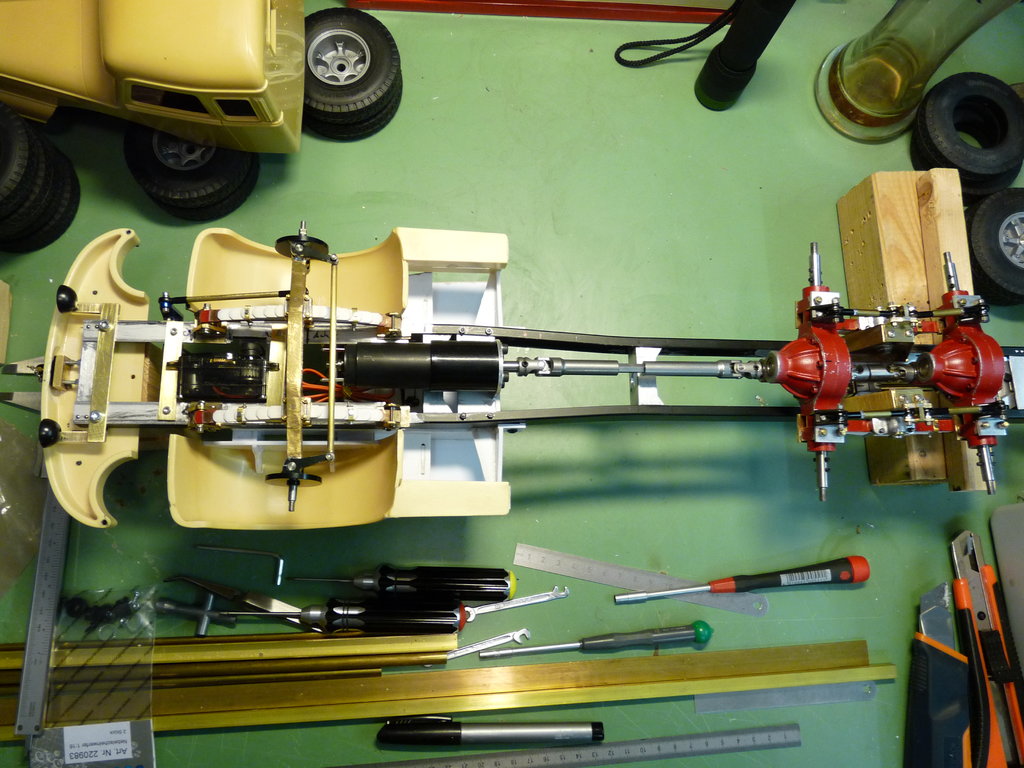

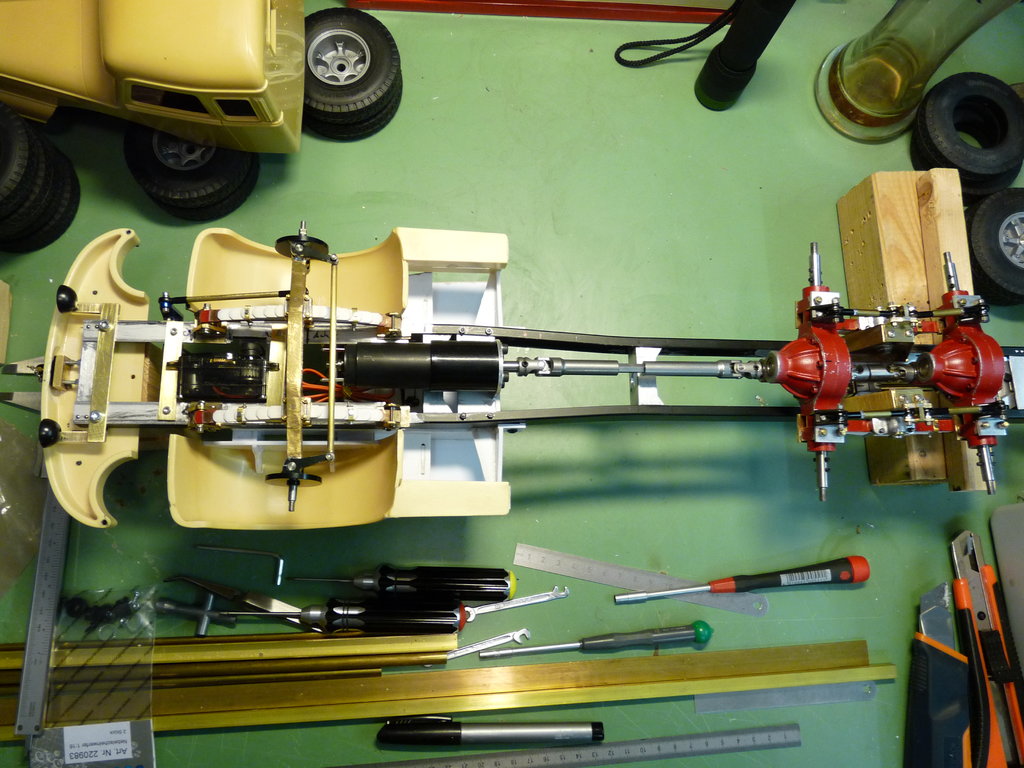

Nun baute ich mir die Halterung für den Unterflurantrieb (Faulhaber 2342, 12V, Ausgangsleistung 17 W, mit 1:13 Kunststoffplanetengetriebe).

Ich verschraubte sie unter der darüberliegenden Fahrerhausrückwand, sodass der Antrieb komplett unter der Hütte verschwindet.

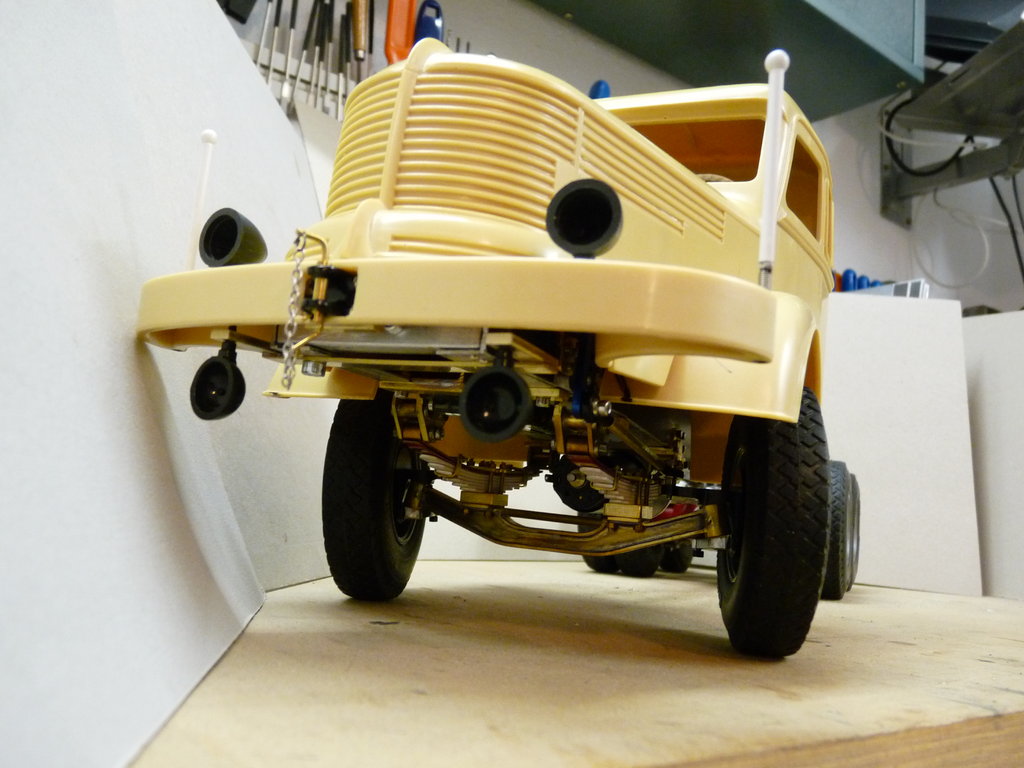

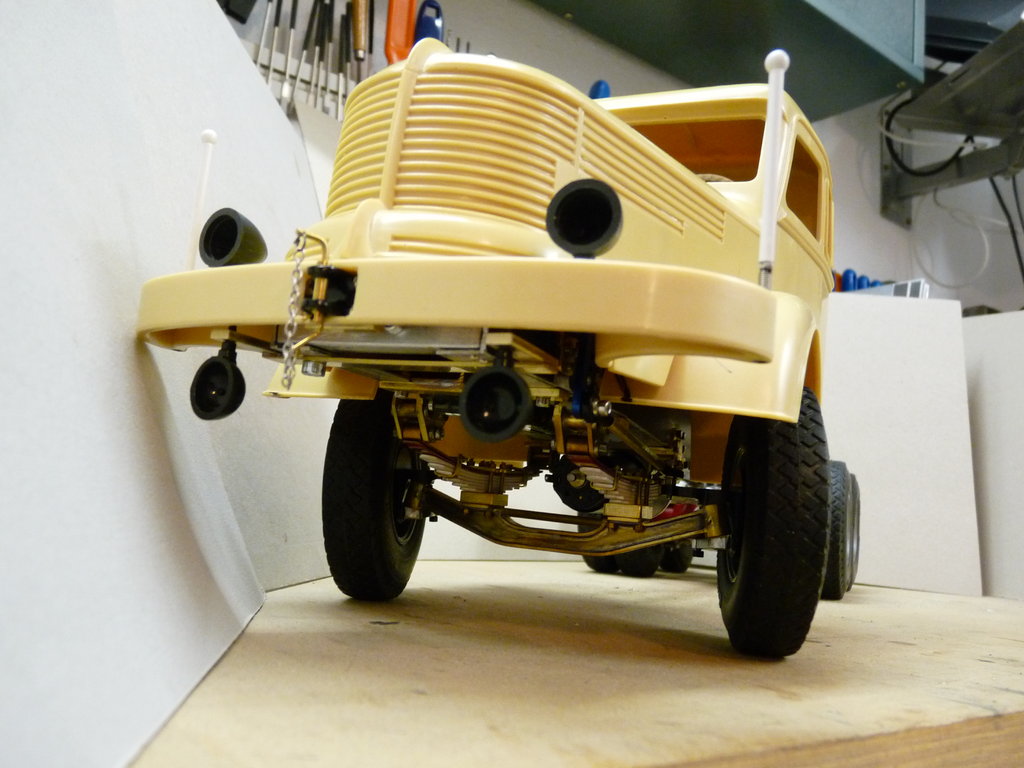

Als nächstes widmete ich mich der Stoßstange. Ich wollte sie fest am Rahmen verschrauben und keinesfalls an der Hütte verkleben.

Zuerst fräste ich mit dem Proxxon- Handbohrschleifer Vertiefungen unter die Stoßstange in die die Nieten des Rahmens eintauchen.

Für die vordere Anhängerkupplung sägte ich die Öffnung in die Stoßstange.

Anschließend bohrte ich den Rahmen und die Stoßstange für zwei M3- Verschraubung aus.

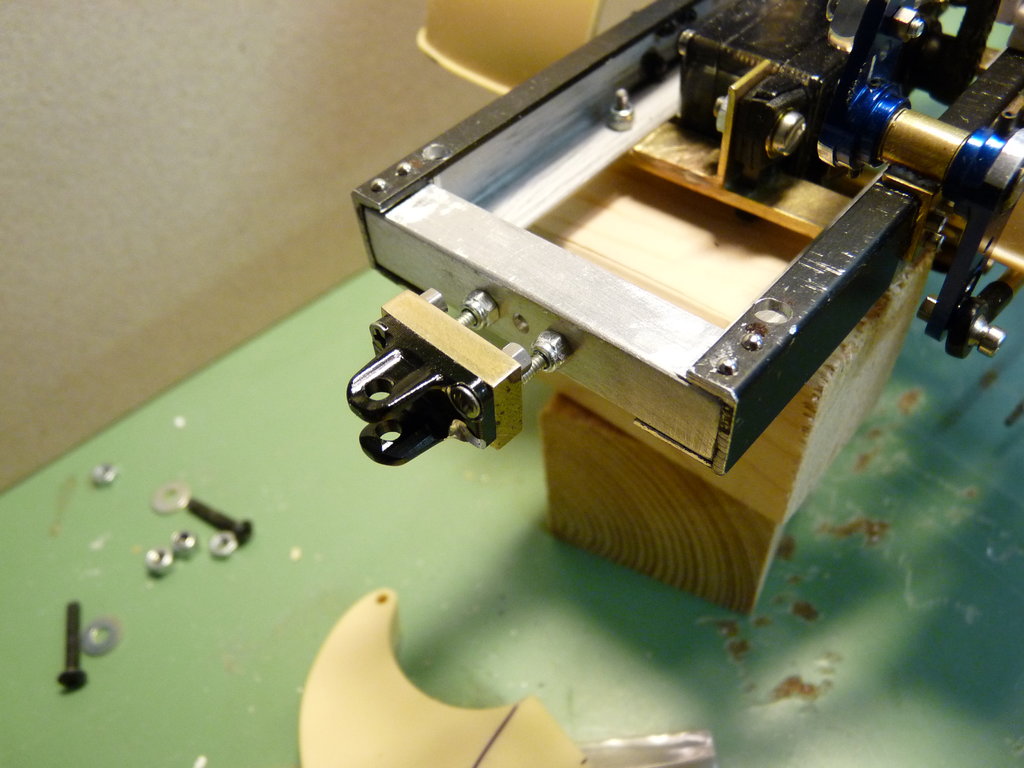

Die Anhängerkupplung verschraubte ich auf einer Messingplatte in die ich zwei Gewinde schnitt und zwei Gewindestangen einklebte. Mithilfe der Gewindestangen konnte ich exakt den Abstand der Kupplung zum Rahmen einstellen und somit an die Stoßstange anpassen.

Für die Nebelscheinwerfer unter der Stoßstange lötete ich ein einfache Messinghalterung die mit der Stoßstange am Rahmen verschraubt wird.

Anschließend baute ich die Peilstangen ein. Die aus dem Bausatz sind bei Vergleichen mit Bildern zu kurz.

Je ein Stück Zugfeder klebte ich in die Öffnungen in der Stoßstange.

In die Enden der Peilstangen bohrte ich 1,5mm- Bohrungen und klebte ein Stück Federstahldraht ein.

Die herausstehenden Enden klebte ich in die Stutzen der Zugfedern. Die Peilstangen sind jetzt flexibel und halbwegs crashresistent montiert.

Impressionen vom derzeitigen Bauzustand:

Das war’s mal wieder.

Als nächstes wollte ich mit der Bearbeitung des Fahrerhauses weiter machen. Aber in mir sträubt sich alles dagegen die schmalen Kühlschlitze in der Motorhaube auszusägen. Wenn da was schief geht…,

ich habe nur diese Hütte.

Ich überlege ob ich sie besser nach dem lackieren mit wasserfesten schwarzen Marker nachziehe, so habe ich das beim 1:24 Modell gemacht.

weiter ging es mit der Konstruktion der Lenkung.

Eine zusammengelötete Befestigung am Rahmen nimmt die Achse mit den beiden angepassten Alu-Servohebel auf.

Anschließend lötete ich die Halterung für das Lenkservo (Low Profile, Metallgetriebe, 6 kg /4,8 V) zusammen.

Fertig eingebaut.

Nun baute ich mir die Halterung für den Unterflurantrieb (Faulhaber 2342, 12V, Ausgangsleistung 17 W, mit 1:13 Kunststoffplanetengetriebe).

Ich verschraubte sie unter der darüberliegenden Fahrerhausrückwand, sodass der Antrieb komplett unter der Hütte verschwindet.

Als nächstes widmete ich mich der Stoßstange. Ich wollte sie fest am Rahmen verschrauben und keinesfalls an der Hütte verkleben.

Zuerst fräste ich mit dem Proxxon- Handbohrschleifer Vertiefungen unter die Stoßstange in die die Nieten des Rahmens eintauchen.

Für die vordere Anhängerkupplung sägte ich die Öffnung in die Stoßstange.

Anschließend bohrte ich den Rahmen und die Stoßstange für zwei M3- Verschraubung aus.

Die Anhängerkupplung verschraubte ich auf einer Messingplatte in die ich zwei Gewinde schnitt und zwei Gewindestangen einklebte. Mithilfe der Gewindestangen konnte ich exakt den Abstand der Kupplung zum Rahmen einstellen und somit an die Stoßstange anpassen.

Für die Nebelscheinwerfer unter der Stoßstange lötete ich ein einfache Messinghalterung die mit der Stoßstange am Rahmen verschraubt wird.

Anschließend baute ich die Peilstangen ein. Die aus dem Bausatz sind bei Vergleichen mit Bildern zu kurz.

Je ein Stück Zugfeder klebte ich in die Öffnungen in der Stoßstange.

In die Enden der Peilstangen bohrte ich 1,5mm- Bohrungen und klebte ein Stück Federstahldraht ein.

Die herausstehenden Enden klebte ich in die Stutzen der Zugfedern. Die Peilstangen sind jetzt flexibel und halbwegs crashresistent montiert.

Impressionen vom derzeitigen Bauzustand:

Das war’s mal wieder.

Als nächstes wollte ich mit der Bearbeitung des Fahrerhauses weiter machen. Aber in mir sträubt sich alles dagegen die schmalen Kühlschlitze in der Motorhaube auszusägen. Wenn da was schief geht…,

ich habe nur diese Hütte.

Ich überlege ob ich sie besser nach dem lackieren mit wasserfesten schwarzen Marker nachziehe, so habe ich das beim 1:24 Modell gemacht.

- Registriert

- 26.11.2011

- Beiträge

- 413

Hallo Rainer,

sieht bis jetzt schon alles Klasse aus.

Gruß

Rolf

sieht bis jetzt schon alles Klasse aus.

Gruß

Rolf

euch allen

euch allen