- Registriert

- 19.11.2013

- Beiträge

- 292

Hallo zusammen

Ich möchte euch hier mein neuestes Projekt vorstellen. Ein Caterpillar 385 Kettenbagger. Denn mein Abrollkipper muss ja irgendwie beladen werden...

Kurz einige Angaben zum Projekt:

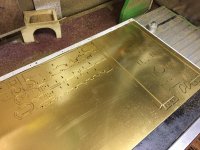

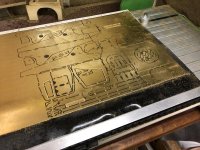

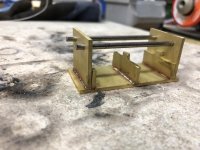

Aktueller Stand: Vorbereiten der Fräsdateien

Grundlagen: Plan Bauplanmaster, Anpassungen mit Fotos und Bildern

Massstab: 1:16

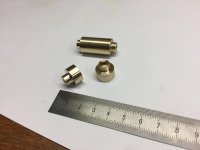

Materialien: Vorwiegend Messing und Aluminium

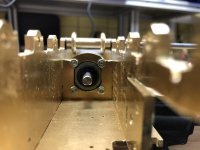

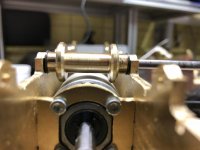

Hydraulik: EC-M, swissmade

In stundenlanger CAD-Arbeit ist das entstanden, was auf den nachfolgenden Bildern des 3D-Modells ersichtlich ist. Angefangen hat alles vor etwas zwei oder drei Jahren mit den Plänen von Bauplanmaster. Diese Pläne wurden aber vollständig überarbeitet, so dass mittlerweile praktisch kein Teil mehr den Originalplänen entspricht. Teilweise waren mir die Teile zu komplex, dass ich sie nicht mit meinen Maschinen herstellen konnte, teilweise fehlte mir der Detailierungsgrad. Mittlerweile sind die Zeichnungen soweit fertig, dass ich mich daran setzen kann, die Zeichnungen für meine CNC-Protalfräse aufzubereiten. Einzig der Aufbau (Kabine, etc.) ist noch nicht fertig, da fehlen noch einige Teile. Bis auf die Hydraulik werde ich beinahe alle Teile selbst im eigenen Hobbyraum fertigen können. Sofern natürlich alles so klappt, wie dies momentan angedacht ist.

Aber jetzt lasse ich mal einige Bilder sprechen.

Ich werde mich bemühen und muss mich wohl selbst zwingen, möglichst viele Fotos zu schiessen und euch so auf dem laufenden zu halten...

Ich möchte euch hier mein neuestes Projekt vorstellen. Ein Caterpillar 385 Kettenbagger. Denn mein Abrollkipper muss ja irgendwie beladen werden...

Kurz einige Angaben zum Projekt:

Aktueller Stand: Vorbereiten der Fräsdateien

Grundlagen: Plan Bauplanmaster, Anpassungen mit Fotos und Bildern

Massstab: 1:16

Materialien: Vorwiegend Messing und Aluminium

Hydraulik: EC-M, swissmade

In stundenlanger CAD-Arbeit ist das entstanden, was auf den nachfolgenden Bildern des 3D-Modells ersichtlich ist. Angefangen hat alles vor etwas zwei oder drei Jahren mit den Plänen von Bauplanmaster. Diese Pläne wurden aber vollständig überarbeitet, so dass mittlerweile praktisch kein Teil mehr den Originalplänen entspricht. Teilweise waren mir die Teile zu komplex, dass ich sie nicht mit meinen Maschinen herstellen konnte, teilweise fehlte mir der Detailierungsgrad. Mittlerweile sind die Zeichnungen soweit fertig, dass ich mich daran setzen kann, die Zeichnungen für meine CNC-Protalfräse aufzubereiten. Einzig der Aufbau (Kabine, etc.) ist noch nicht fertig, da fehlen noch einige Teile. Bis auf die Hydraulik werde ich beinahe alle Teile selbst im eigenen Hobbyraum fertigen können. Sofern natürlich alles so klappt, wie dies momentan angedacht ist.

Aber jetzt lasse ich mal einige Bilder sprechen.

Ich werde mich bemühen und muss mich wohl selbst zwingen, möglichst viele Fotos zu schiessen und euch so auf dem laufenden zu halten...

bin schon auf die ersten Teile gespannt.

bin schon auf die ersten Teile gespannt.