Viel Zeit ist vergangen. Viele Fehler und Niederschläge sind geschehen, die für den Fortschritt des Projekts förderlich waren.

Viele Gedanken über das Fortführen oder Aufgeben des Projektes. Welches Material und welche weitere Vorgehensweise?

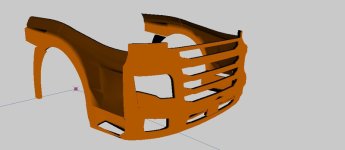

PLA und 3D-Druck oder

PS und Handarbeit?

"So konnte es nicht weiter gehen!"

Bevor das Projekt fortgeführt werden kann, MUSS Ordnung geschaffen und dem ganzen Struktur verliehen werden. D.h. der mir kleine zu Verfügung stehende Arbeitsbereich musste überarbeitet werden.

Vorher:

Nachher:

Leider war beim Kauf der Möbel Die Tür für den rechten Unterschrank vergriffen und wirs sobald als möglich nachgekauft und montiert.

Das 1. Problem war gelöst. Nun musste noch das 2. angegangen werden. Der 3D - Drucker.

Sowohl die softwareseitigen als auch die hardwareseitigen EInstellungen haben einfach nciht harmoniert und bin auf keinen grünen ZWeig gekommen.

Auch hier konnte ich nun die entsprechenden Erfolge verzeichnen und erhalte nun aus meinem Drucker Teile zu einer Qualität, die mich zufrieden stellt und daruf aufgebaut werden kann.

Ein früherer Umbau der Vorderachsfederung auf Luftbalkfederung wurde aufgrund von Unzufreidenheit wieder auf die Original Blattferderung von Tamiya zurück gebaut.

Dabei musste ich dann feststellen, das die Stossdämpferköpfe für der Luftfederbalkfederung abgeschliffen worden und nun zu schmal sind bzw in der Originalen Halterung hin und her wackeln.

Diese Köpfe habe ich nun neu konstruiert und als Probedruck zum testen der Einstellungen des Druckers genutzt.

An der Stelle möchte ich mich bei euch allen bedanken, dass ihr mich mit eueren Beiträgen, sowohl hier im Forum als auch bei Facebook in verschiedenen Gruppen, immer wieder motiviert habt und das Projekt nun an einem Punkt steht um fortzufahren .

An der Stelle folgt mal ein anderer Baubericht, der aber dazu besteuert, in Zukunft die benötigten Bauteile besser zu bauen.

Für die Kreissäge wurde bereits Anfang der Woche bei einem Kollegen ein Trafo (ursprünglich 12V auf 10,5 V abgewickelt) und eine 5A Gleichrichtung (Eigenbau aus DDR - Zeiten) organisiert. Der Kollege wollte sowieso etwas ausmisten

.

Ein aus Modellbahnzeiten gekauftes Gehäuse passt und kann verwendet werden.

Eine Verschraubung M16, 4 Presskabelschuhe für 1,5 - 2,5 mm² Querschnitt sowie Kabelreste wurden auf Arbeit organisiert und das Loch für die Verschraubung gebohrt.

Für den Anschluss der Gleichrichtung wurden die Kabelschuhe an die Leitungen gepresst uns anschliessend entsprechend angschlossen. Aus früheren Zeiten als Elektroinstalateur würde zum bestestigen eine 3mm Kunststoffplatte verwendet.

Auf der Kunststoffplatte würde die Gleichrichtung montiert und für den Trafo 4 Löcher gebohrt um ihn später mittels Kabelbinder zu montieren.

Mit Hilfe der "mexikanischen Fräse" wurde dann die Aussparung für die Kaltgerätebuchse ausgefräst.

Nach dem EInbau der Grundplatte mit der Gleichrichtung wurde die Kaltgerätebuchse eingbaut und angeschlossen um schlussendlich den Trafo einsetzen und befestigen zu können.

Nachdem ich den Rahmen durch ausfräsen "vergewaltigt" habe, wurde dieser durch einen neuen ersetzt.

In diesem Zuge wurde die Asymetrie (Schraubenkopf auf der einen und Mutter auf der anderen Seite) an der Aufhängung für die Federung der Hinterachse behoben.

Dafür wurden aus Messing 2 Muttern mit einem Gewinde für M3x40 Schrauben gefertigt, welche in den hinteren Querträger passen. In den unterenTeil des Querträger wurde ein kleiner Steg für die Anschlussleitung des Rücklichts ausgesägt.

Schlussendlich sind die Federn der Hinterachse beidseitig und symsetrisch mit Muttern gesichert.

Wie auf dem Bild zu sehen, wurden auch die Original Tamiya Wellen gegen orginalgetreue Kardangelenke sowie einer entsprechend passende Kardanwell ausgetauscht. Mit Hilfe eines Arbeitskollegen, wurde dafür ein 12 mm Edelrundstahl auf 11 mm im Durchmesser und an den Enden auf 6 mm für die Aufnahme der Gelenke abegdreht.

Leider musste beim EInbau der KArdanwelle festgestellt werden, dass diese mit einer Unwucht/Schlagen läuft. DIe Ursache dafür wurde schnell gefunden. Der Innendurchmesser der Kardangelanke beträgt 6mm, der Durchmesser der Welle am Differential jedoch nur 5mm. Um dieses Problem zu beheben, wurden kurzerhand aus Messing 1mm Distanbüchsen gedreht sodass die Kardannwelle mittig auf der Anschlusswelle vom Differential sitzt und ohne Unwucht /Schlagen läuft

Auch mit der Lenkservohalterung beziehungsweise der Einbaurichtung des Servos warich nicht wirklich zurfrieden und bedurfte einer Änderung. Der Lenkservo wurde dazu nicht nur um 90° gedreht und sowohl längs als auch mittig wieder eingebaut, sondern auch noch etwas tiefer gelegt. Dadurch befinden sich die beiden Kugelköpfe für die Verbindung zwischen Servo und Achschenkel (hoffe der Begriff ist richtig) auf einer Höhe. Durch die Tieferlegung schliesst die Oberkante des Servos annähernd mit dem Blech, welches für weitere Befestigungen von Bauteilen sowie dem Interrior ab und nimmt dort keinen Platz mehr weg.

Dadurch sind nun alle bisheren Vorhaben und Änderungen durch geführt und das Fahrgestell kann als fertig bezeichnet werden.

Leider wares mir durch das doch recht gute Sommerwetter noch nicht wieder möglich den 3D Druck weiter voranzutreiben, wird aber in den nächsten Tagen und Wochen, jetzt wo wieder mehr Bastelwetter herscht, fortgesetzt.

Mit entderzen musste ich dann feststellen, dass mir beim der Kardanwelle ein Fehler unterlaufen ist. Der KLÄngenausgleich wurde vergessen.

nach einiger Recherche habe ich nun passende Kardanwellen mit Längenausgleich bestellt und warte auf Lieferung (hoffe ich zumindest auf Grund der neuen COVID-19 Bestimmungen)

Das war ein etwas sher umfangreicherBericht über die letzten Geschehnisse am und um das Modell.

Bleibt neugierig und vorallem gesund

für den Hinweis Winni, aber der Hall Sensor sitzt (und wird auch dort bleiben) an der Vorderachse, weil diese nicht angetrieben ist und somit auch realsitische Werte über die gefahrene Strecke liefern wird.

für den Hinweis Winni, aber der Hall Sensor sitzt (und wird auch dort bleiben) an der Vorderachse, weil diese nicht angetrieben ist und somit auch realsitische Werte über die gefahrene Strecke liefern wird.